Înțelegerea rolului critic al carcasei micro-motor

În centrul nenumăratelor dispozitive electronice și mecanice se află o componentă adesea trecută cu vederea, dar fundamental crucială: carcasa micro motorului . Această carcasă externă este mult mai mult decât un simplu capac; este o parte integrantă a arhitecturii motorului, responsabilă de protecție, integritate structurală și management termic. Performanța, longevitatea și fiabilitatea unui micromotor sunt direct influențate de calitatea și designul carcasei acestuia. Pe măsură ce tehnologia avansează și dispozitivele devin mai mici și mai puternice, cerințele impuse acestor carcase se intensifică, necesitând materiale sofisticate și inginerie precisă pentru a îndeplini cerințele operaționale stricte din diverse industrii.

Funcțiile primare ale carcasei motorului

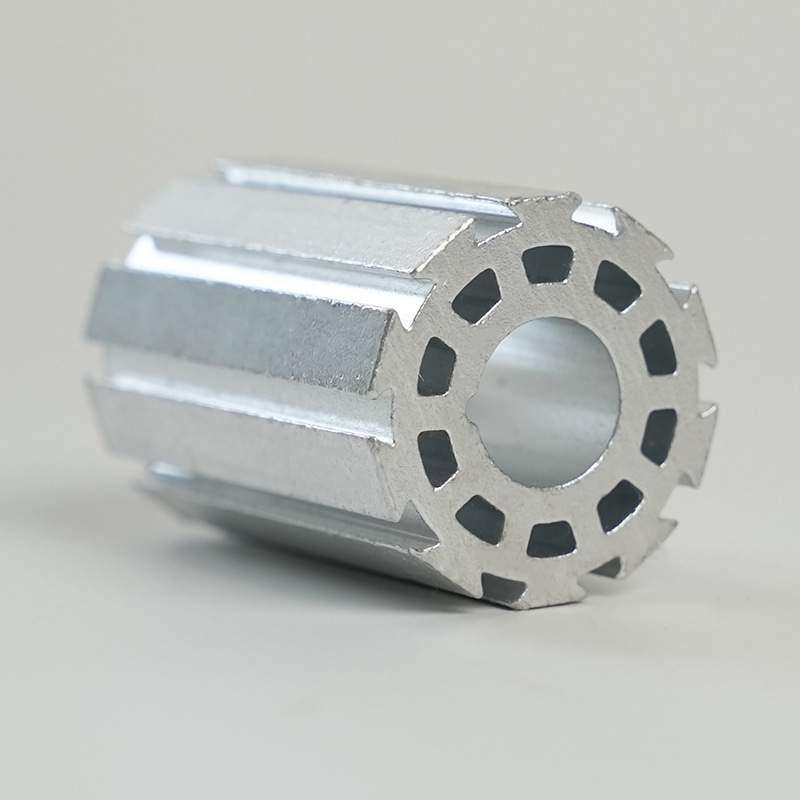

Carcasa unui micromotor îndeplinește mai multe funcții nenegociabile care sunt vitale pentru o funcționare optimă. În primul rând, oferă o protecție mecanică robustă pentru componentele interne delicate, cum ar fi armătura, înfășurările și magneții, împotriva daunelor fizice, prafului, umidității și alți contaminanți. În al doilea rând, acționează ca un cadru structural, menținând alinierea precisă a pieselor interne, ceea ce este esențial pentru minimizarea vibrațiilor și asigurarea unui transfer eficient de putere. În al treilea rând, carcasa joacă un rol esențial în disiparea căldurii. În timpul funcționării, motoarele generează căldură semnificativă, iar carcasa acționează ca un radiator, transferând energia termică departe de miez pentru a preveni supraîncălzirea și defecțiunile ulterioare. În plus, carcasa poate oferi și ecranare electromagnetică în anumite aplicații, reducând interferențele cu electronicele sensibile din apropiere.

Impactul designului Shell asupra performanței generale

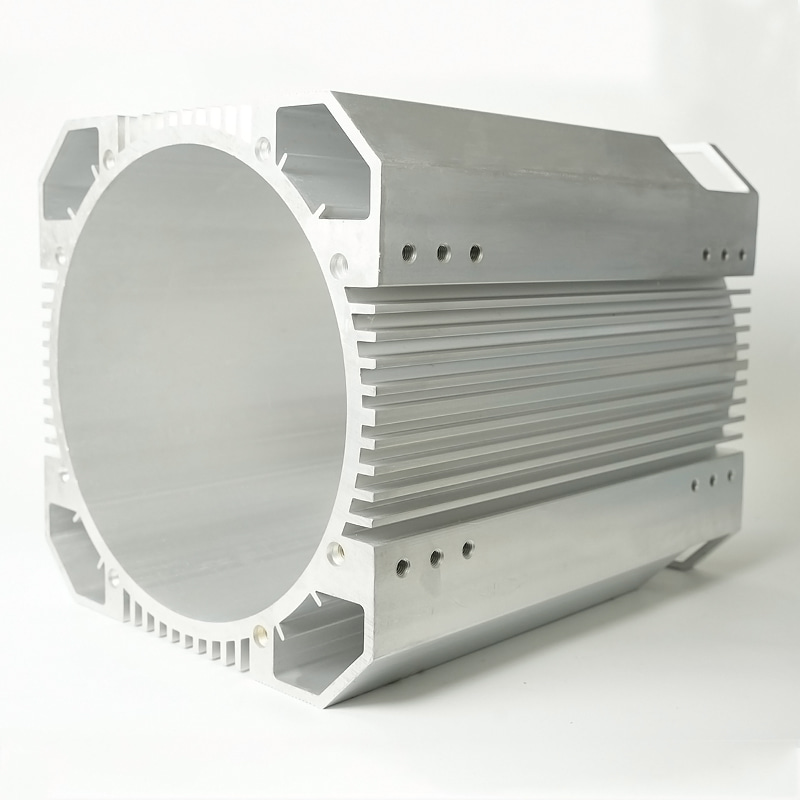

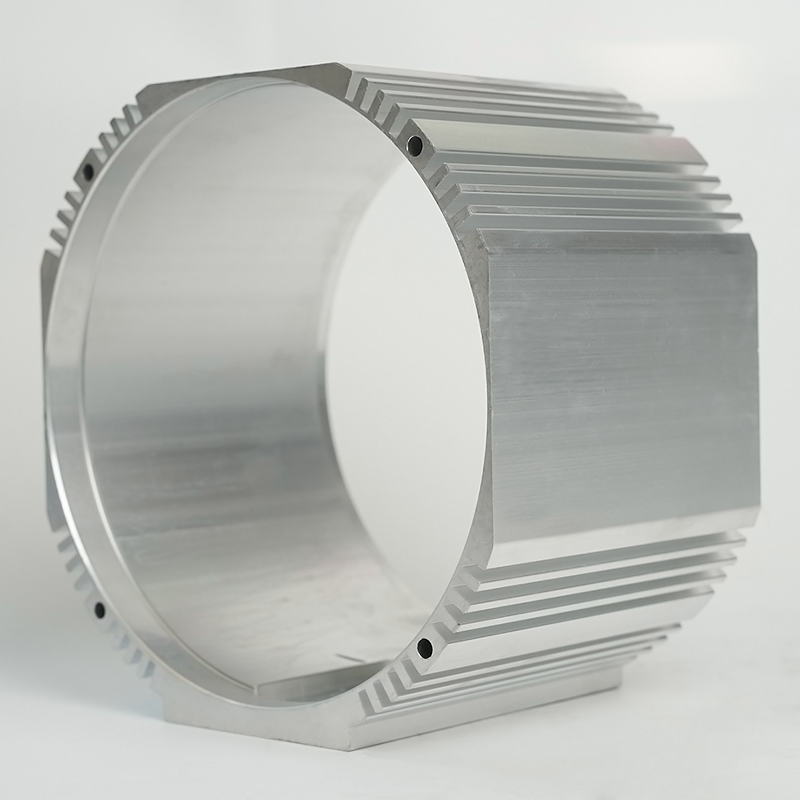

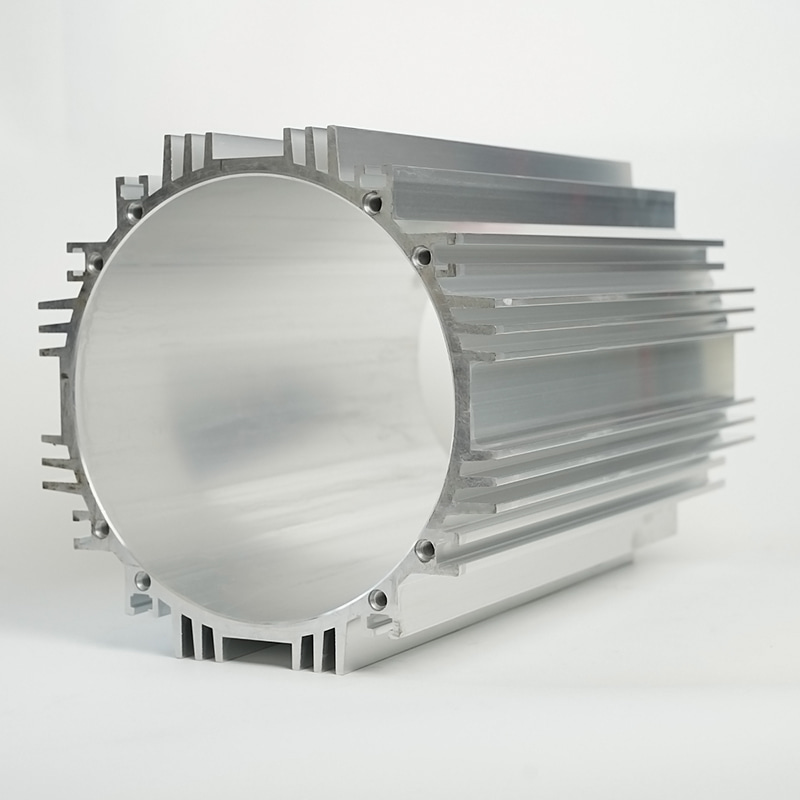

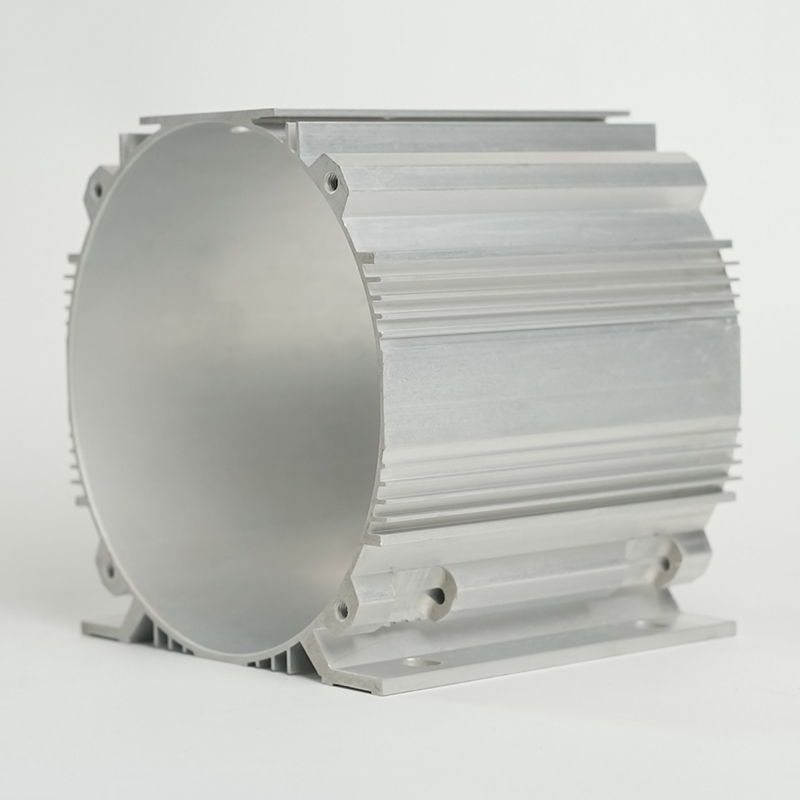

O carcasă de micromotor bine proiectată este un catalizator pentru o performanță îmbunătățită, în timp ce un design slab poate fi călcâiul lui Ahile. Geometria, grosimea materialului și caracteristicile de suprafață ale carcasei afectează direct performanța termică a motorului, nivelurile de zgomot acustic și eficiența generală. De exemplu, o carcasă cu aripioare de răcire integrate oferă o suprafață mai mare pentru schimbul de căldură, îmbunătățind semnificativ managementul termic în comparație cu un design neted și plat. Greutatea carcasei contribuie, de asemenea, la inerția motorului și, în consecință, la răspunsul său dinamic. Inginerii trebuie să efectueze un act de echilibrare delicat, proiectând o carcasă care este puternică și protectoare, dar cât mai ușoară posibil pentru a nu împiedica performanța motorului. Aceasta implică tehnici de proiectare sofisticate, inclusiv optimizarea topologică și analiza cu elemente finite (FEA), pentru a simula tensiunile și fluxurile termice înainte de fabricație.

Alegerea materialului potrivit pentru carcasa micro motorului dvs

Selectarea materialului potrivit pentru a carcasa micro motorului este o decizie critică care influențează aproape fiecare aspect al funcționalității motorului. Materialul ideal trebuie să posede o combinație de proprietăți, inclusiv raport mare rezistență-greutate, conductivitate termică excelentă, rezistență la coroziune și ușurință de fabricație. Nu există o soluție universală; alegerea depinde în mare măsură de aplicația specifică a motorului, de mediul de operare și de cerințele de performanță. De exemplu, un motor dintr-un dispozitiv medical poate acorda prioritate proprietăților ușoare și nemagnetice, în timp ce unul dintr-o aplicație auto ar putea avea nevoie de rezistență termică și durabilitate extreme.

Materiale comune și proprietățile lor

Cele mai răspândite materiale utilizate în construcția carcasei micromotoarelor sunt aliajele de aluminiu, oțelul inoxidabil, materialele plastice de inginerie și, din ce în ce mai mult, compozitele avansate. Fiecare categorie oferă un set distinct de avantaje și limitări care o fac potrivită pentru anumite cazuri de utilizare.

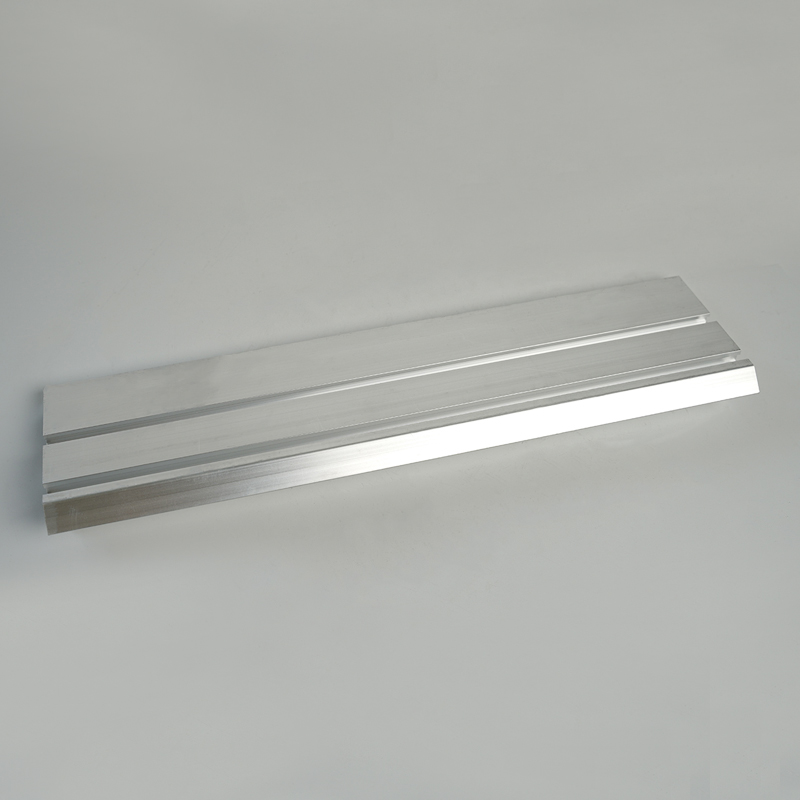

Aliaje de aluminiu

Aluminiul este, fără îndoială, cea mai populară alegere pentru carcasa micromotoarelor datorită proprietăților sale favorabile. Este ușor, ceea ce ajută la reducerea masei totale a motorului și are o conductivitate termică excelentă, permițându-i să disipeze eficient căldura. Aluminiul este, de asemenea, relativ ușor de prelucrat și turnat, ceea ce îl face rentabil pentru producția de volum mare. Cu toate acestea, dezavantajul său principal este rezistența sa mecanică mai mică în comparație cu oțelul, care poate fi un factor limitator în aplicațiile cu solicitări ridicate.

Oțel inoxidabil

Oțelul inoxidabil este ales pentru aplicații în care rezistența, durabilitatea și rezistența la coroziune sunt primordiale. Oferă o protecție mecanică superioară și poate rezista la temperaturi de funcționare mai ridicate și medii mai ostile decât aluminiul. Compensația este greutatea sa semnificativ mai mare și conductivitatea termică mai slabă, ceea ce poate complica managementul termic și poate afecta eficiența motorului și timpul de răspuns.

Materiale plastice de inginerie și compozite

Pentru aplicațiile care necesită o reducere extremă a greutății, izolație electrică sau rezistență la coroziune, materialele plastice de inginerie precum PEEK sau nailon armat cu fibre de sticlă sau carbon sunt opțiuni excelente. Aceste materiale sunt foarte ușoare și pot fi turnate în forme complexe, integrând caracteristici care ar fi dificil de prelucrat din metal. În timp ce conductivitatea lor termică este în general slabă, designul inovator cu căi de răcire sau utilizarea materialelor de umplere conductoare termic poate atenua această problemă.

Tabel de comparare a materialelor

Următorul tabel oferă o comparație clară, una lângă alta, a proprietăților cheie ale celor mai obișnuite materiale ale carcasei de micromotor, ilustrând punctele forte și punctele slabe ale acestora.

| Material | Greutate | Conductivitate termică | Rezistență mecanică | Rezistenta la coroziune | Cost relativ |

|---|---|---|---|---|---|

| Aliaj de aluminiu | Scăzut | Înalt | Mediu | Bun (anodizat) | Scăzut-Medium |

| Oțel inoxidabil | Înalt | Scăzut | Foarte sus | Excelent | Mediu-High |

| Plastic de inginerie | Foarte Scăzut | Foarte Scăzut | Scăzut-High (varies) | Excelent | Mediu |

| Compozit avansat | Foarte Scăzut | Mediu (with fillers) | Foarte sus | Excelent | Înalt |

Considerații de proiectare pentru carcasele motoarelor de înaltă performanță

Trecând dincolo de selecția materialelor, designul fizic al carcasei este locul în care talentul ingineresc strălucește cu adevărat. Un de înaltă performanță carcasă durabilă pentru micromotor nu este doar un tub; este o componentă proiectată cu precizie, concepută pentru a aborda mai multe provocări fizice simultan. Procesul de proiectare trebuie să țină cont de expansiunea termică, compatibilitatea electromagnetică, fabricabilitatea și asamblarea. De exemplu, coeficientul de dilatare termică (CTE) al carcasei trebuie să fie compatibil cu componentele interne pentru a evita inducerea de solicitări sau slăbirea potrivirilor pe măsură ce motorul se încălzește în timpul funcționării. Orificiile de ventilație, aripioarele de răcire și punctele de montare trebuie să fie plasate strategic pentru a maximiza eficiența lor fără a compromite integritatea structurală a carcasei.

Strategii de management termic

Disiparea eficientă a căldurii este, fără îndoială, cea mai critică provocare de proiectare pentru o carcasă de micromotor. Căldura excesivă este cauza principală a defecțiunii motorului, ceea ce duce la defectarea izolației, degradarea grăsimii lagărelor și demagnetizarea magneților permanenți. Prin urmare, carcasa trebuie proiectată ca un sistem activ de management termic. Acest lucru poate fi realizat prin:

- Suprafață mărită: Adăugarea aripioarelor, crestelor sau a unei suprafețe texturate la exteriorul carcasei crește dramatic suprafața disponibilă pentru transferul de căldură către aerul din jur.

- Căi de răcire integrate: Pentru aplicațiile de mare putere, modelele pot încorpora canale interne pentru răcirea cu lichid, permițând extragerea directă a căldurii din peretele carcasei.

- Materiale de interfață termică (TIM): Utilizarea de paste sau tampoane de înaltă conductivitate între stiva internă a motorului și carcasă asigură un transfer termic eficient de la sursa de căldură la chiuvetă.

Alegerea strategiei depinde de densitatea de putere a motorului și de mediul său de funcționare. Un motor răcit cu ventilator se va baza în mare măsură pe aripioare, în timp ce un motor etanș scufundat în fluid ar putea folosi mediul extern ca lichid de răcire.

Integritate structurală și amortizare a vibrațiilor

O carcasă trebuie să fie suficient de rigidă pentru a preveni deformarea sub sarcină, care ar putea alinia greșit componentele interne și ar putea cauza uzură sau defecțiune prematură. Inginerii folosesc nervuri și îngroșarea strategică a secțiunilor critice pentru a spori rigiditatea fără a adăuga greutate excesivă. În plus, motoarele sunt surse de vibrații datorate forțelor magnetice și componentelor rotative. Designul carcasei poate încorpora caracteristici pentru a amortiza aceste vibrații, cum ar fi utilizarea anumitor materiale cu proprietăți inerente de amortizare sau proiectarea punctelor de montare pentru a izola motorul de restul ansamblului. Acest lucru este crucial în aplicații precum instrumentele de precizie sau electronicele de larg consum, unde zgomotul și vibrațiile sunt inacceptabile.

Explorarea beneficiilor unei carcase personalizate pentru micromotor

Deși sunt disponibile carcase de motor standard, disponibile, există o tendință în creștere către carcase proiectate la comandă. A carcasă personalizată pentru micromotor este proiectat de la zero pentru a îndeplini specificațiile exacte ale unei anumite aplicații, oferind o optimizare de neegalat. Această abordare permite designerilor să depășească limitările carcasei generice, creând un produs care este mai ușor, mai puternic, mai eficient și mai bine integrat în produsul final. Beneficiile se extind dincolo de simpla performanță; o carcasă personalizată poate adesea consolida mai multe piese într-o singură componentă, simplificând asamblarea, reducând punctele potențiale de defecțiune și scăzând costul total al sistemului.

Soluții personalizate pentru aplicații specifice

Avantajul unei carcase personalizate este capacitatea sa de a rezolva provocări unice. Pentru o dronă, carcasa personalizată ar putea fi proiectată să acționeze atât ca carcasă a motorului, cât și ca braț structural al dronei în sine, economisind greutate și spațiu. Într-o unealtă chirurgicală, carcasa ar putea avea o formă ergonomică pentru confortul mâinii și fabricată dintr-un material care poate rezista la cicluri repetate de sterilizare. Acest nivel de personalizare asigură că motorul nu este doar o componentă, ci o parte integrată perfect a sistemului, contribuind la succesul final al produsului pe piață.

Procesul de proiectare și prototipare

Crearea unei carcase personalizate este un proces iterativ care începe cu o înțelegere profundă a cerințelor aplicației. Inginerii folosesc software CAD avansat pentru a crea modele 3D, care sunt apoi analizate folosind FEA și software-ul de dinamică computațională a fluidelor (CFD) pentru a simula performanța în condiții reale. Prototipurile sunt adesea produse folosind tehnici de prototipare rapidă, cum ar fi imprimarea 3D, pentru a valida designul fizic înainte de a utiliza instrumente costisitoare pentru producția de masă. Acest proces asigură că produsul final este extrem de optimizat și fiabil.

Întreținere și depanare pentru longevitate

Asigurarea fiabilității pe termen lung a unui micromotor implică întreținerea proactivă și înțelegerea modului de depanare a problemelor obișnuite, dintre care multe sunt legate de carcasă. A carcasa micromotor de lunga durata este rezultatul atât al unui design bun, cât și al îngrijirii adecvate. Inspecția și întreținerea regulată pot preveni escaladarea problemelor minore în defecțiuni catastrofale, economisind timp și resurse pe termen lung. Carcasa, fiind prima linie de apărare, oferă adesea primele indicii despre sănătatea internă a motorului.

Semne comune ale problemelor legate de Shell

Mai multe simptome pot indica o problemă cu sau legată de carcasa motorului:

- Supraîncălzire: Dacă carcasa este prea fierbinte pentru a fi atinsă, aceasta indică o disipare inadecvată a căldurii. Acest lucru se poate datora ventilației înfundate, sistemelor de răcire defectuoase sau unui design insuficient pentru sarcina termică.

- Daune fizice: Goliturile, fisurile sau deformarea carcasei pot compromite capacitatea sa de protecție, permit pătrunderea contaminanților și alinierea greșită a componentelor interne.

- Coroziune: Rugina sau degradarea chimică de pe carcasă semnalează că materialul nu este potrivit pentru mediu, riscând defectarea structurală și contaminarea interiorului motorului.

- Zgomot neobișnuit: Schimbările de sunet, cum ar fi noi zgomote sau bâzâit, ar putea indica faptul că componentele interne s-au desprins din cauza deformării carcasei sau că un obiect străin a intrat printr-o breșă.

Abordarea promptă a acestor semne este crucială pentru menținerea performanței motorii și prevenirea eșecului total.

Cele mai bune practici pentru întreținere

O rutină simplă de întreținere poate prelungi semnificativ durata de viață a unui micromotor. Aceasta include:

- Curățați în mod regulat suprafața exterioară și aripioarele de răcire pentru a preveni ca praful și resturile să izoleze carcasa și să împiedice transferul de căldură.

- Verificarea periodică și strângerea oricăror șuruburi sau feronerie de montaj slăbite.

- Inspectarea carcasei pentru orice semne timpurii de coroziune sau deteriorare fizică.

- Asigurarea că orice sigilii de mediu rămân intacte.

Pentru aplicațiile critice, implementarea unui jurnal de inspecție și întreținere programată este o practică foarte recomandată.

Aplicații inovatoare ale carcasei motorului avansat

Evoluția tehnologiei micro carcasei motoarelor deblochează noi posibilități în diverse industrii. Dezvoltarea de noi materiale și tehnici de fabricație, cum ar fi turnarea prin injecție a metalelor (MIM) și fabricarea aditivă (imprimare 3D), permite crearea de carcase avansate de micromotor cu geometrii complexe și funcționalități integrate care anterior erau imposibile. Aceste inovații depășesc limitele a ceea ce pot face micromotoarele, permițându-le să funcționeze în medii mai extreme și să funcționeze mai fiabil în aplicații critice.

Studii de caz în industriile de ultimă oră

În sectoarele aerospațiale și robotice, cererea de componente ușoare și robuste este nesățioasă. Aici, compozite avansate și carcase metalice optimizate pentru topologie sunt folosite pentru a crea motoare incredibil de puternice pentru dimensiunea și greutatea lor. În domeniul medical, carcasele motoarelor biocompatibile și sterilizabile realizate din materiale plastice specializate sau metale acoperite permit următoarea generație de echipamente portabile de diagnostic și roboți chirurgicali. O altă aplicație interesantă este în electronica de larg consum, unde motoarele în miniatură, silențioase și eficiente, cu carcase elegante, proiectate la comandă, sunt esențiale pentru produse precum smartphone-uri, camere și dispozitive portabile.

Viitorul tehnologiei carcasei motorului

Viitorul arată către o integrare și o inteligență și mai mari. Începem să vedem dezvoltarea ușoară carcasa micro motorului design care încorporează senzori direct în carcasă pentru a monitoriza temperatura, vibrațiile și integritatea în timp real, permițând întreținerea predictivă. Sunt cercetate și materiale inteligente care își pot schimba proprietățile ca răspuns la stimuli externi. În plus, producția aditivă va continua să revoluționeze domeniul, permițând personalizarea în masă a carcaselor cu structuri interne de zăbrele pentru reducerea greutății și canale de răcire integrate care urmează trasee optime ale dinamicii fluidelor, maximizând eficiența răcirii în cei mai compacti factori de formă imaginabili.