Deblocarea performanței optime: un ghid pentru carcase avansate de radiator

În domeniul electronicii de înaltă performanță, gestionarea energiei termice nu este doar o idee ulterioară; este o cerință fundamentală pentru fiabilitate, eficiență și longevitate. În centrul unui sistem eficient de management termic se află carcasa radiatorului. Această componentă critică face mult mai mult decât pur și simplu închide radiatorul; actioneaza ca interfata primara intre componenta generatoare de caldura si solutia de racire, dictand eficacitatea generala a disiparii caldurii. O carcasă premium a radiatorului este proiectată pentru a maximiza transferul termic, pentru a asigura integritatea structurală și pentru a facilita fluxul optim de aer. Acest articol aprofundează în lumea carcaselor avansate pentru radiatoare, explorând designul, materialele și rolul critic pe care îl joacă în depășirea limitelor performanței electronice. Vom naviga prin considerente cheie și prin modele inovatoare care abordează provocările termice comune, dându-vă puterea să luați decizii informate pentru aplicațiile dvs. cele mai solicitante.

Cinci cuvinte cheie cu coadă lungă pentru căutarea dvs

Pentru a găsi în mod eficient informații și componente specializate, utilizarea termenilor de căutare precisi este crucială. Următoarele cuvinte cheie cu coadă lungă sunt concepute pentru a avea un volum bun de căutare, menținând în același timp o concurență mai scăzută, ajutându-vă să vă concentrați pe cele mai relevante soluții pentru nevoile dvs. de management termic.

- carcasa radiatorului din aluminiu pentru lumini LED

- design personalizat al carcasei radiatorului pentru electronice

- Carcasa radiatorului extrudat cu conductivitate termica ridicata

- Carcasă radiator pentru aplicații de mare putere

- carcasă ușoară a radiatorului pentru dispozitive portabile

Rolul critic al selecției materialelor în carcasele radiatoarelor

Alegerea materialului pentru carcasa radiatorului este, fără îndoială, cel mai semnificativ factor care determină performanța acesteia. Proprietățile inerente ale materialului influențează direct cât de rapid și eficient poate fi îndepărtată căldura de la sursă și disipată în mediul înconjurător. Deși sunt disponibile mai multe materiale, aluminiul și aliajele sale domină piața datorită unui echilibru excepțional de proprietăți.

De ce aluminiul este alegerea predominantă

Aluminiul este standardul industriei pentru marea majoritate a aplicațiilor pentru carcasa radiatorului și din motive întemeiate. Oferă o combinație convingătoare de conductivitate termică ridicată, raport excelent greutate-rezistență și rezistență superioară la coroziune. În plus, aluminiul este foarte maleabil, permițându-i să fie format în forme complexe prin procese precum extrudarea și turnarea sub presiune, care sunt ideale pentru crearea structurilor complexe de aripioare care maximizează suprafața pentru disiparea căldurii. Capacitatea sa naturală de a forma un strat de oxid de protecție sporește, de asemenea, durabilitatea fără a necesita acoperiri suplimentare în multe medii. În comparație cu cuprul, care are o conductivitate termică mai mare, aluminiul este semnificativ mai puțin dens, ceea ce îl face materialul preferat pentru aplicațiile în care greutatea este o problemă, cum ar fi în ușoară carcasa radiatorului pentru dispozitive portabile .

Compararea materialelor comune ale carcasei radiatorului

Pentru a înțelege compromisurile, este esențial să comparați proprietățile cheie ale celor mai frecvent utilizate materiale. Următorul tabel oferă o comparație clară între aluminiu, cupru și oțel, evidențiind de ce aluminiul apare adesea ca alegerea optimă pentru o gamă largă de aplicații, în special cele care necesită un Carcasa radiatorului extrudat cu conductivitate termica ridicata .

| Material | Conductivitate termică (W/m·K) | Densitate (g/cm³) | Avantaje primare | Cazuri de utilizare ideale |

|---|---|---|---|---|

| Aliaje de aluminiu | 120 - 240 | 2.7 | Echilibrul excelent între performanța termică, greutatea redusă și rentabilitatea; foarte fabricabil. | Electronice de larg consum, iluminat cu LED-uri, sisteme auto, calcul general. |

| cupru | 380 - 400 | 8.96 | Conductivitate termică superioară; rezistență excelentă la coroziune. | Calcul de înaltă performanță, echipamente industriale specializate în care greutatea este secundară. |

| Oțel | 15 - 50 | 7.85 | Rezistență mecanică ridicată și durabilitate; cost scăzut. | Aplicații în care robustețea structurală este preocuparea principală și nevoile termice sunt minime. |

După cum ilustrează tabelul, în timp ce cuprul este superior din punct de vedere termic, densitatea sa ridicată și costul îl fac adesea nepractic. Aluminiul oferă cea mai bună performanță generală, motiv pentru care este atât de frecvent specificat pentru un carcasa radiatorului din aluminiu pentru lumini LED , unde răcirea eficientă are un impact direct asupra duratei de viață și a luminii.

Tehnici avansate de fabricație pentru locuințe superioare

Metoda folosită pentru fabricarea unei carcase radiatoare este la fel de importantă ca și materialul în sine. Procesul de fabricație definește complexitatea geometrică, precizia dimensională și, în cele din urmă, performanța termică și mecanică a produsului final. Diferite tehnici oferă diferite grade de libertate în proiectare, impactând fezabilitatea a design personalizat al carcasei radiatorului pentru electronice .

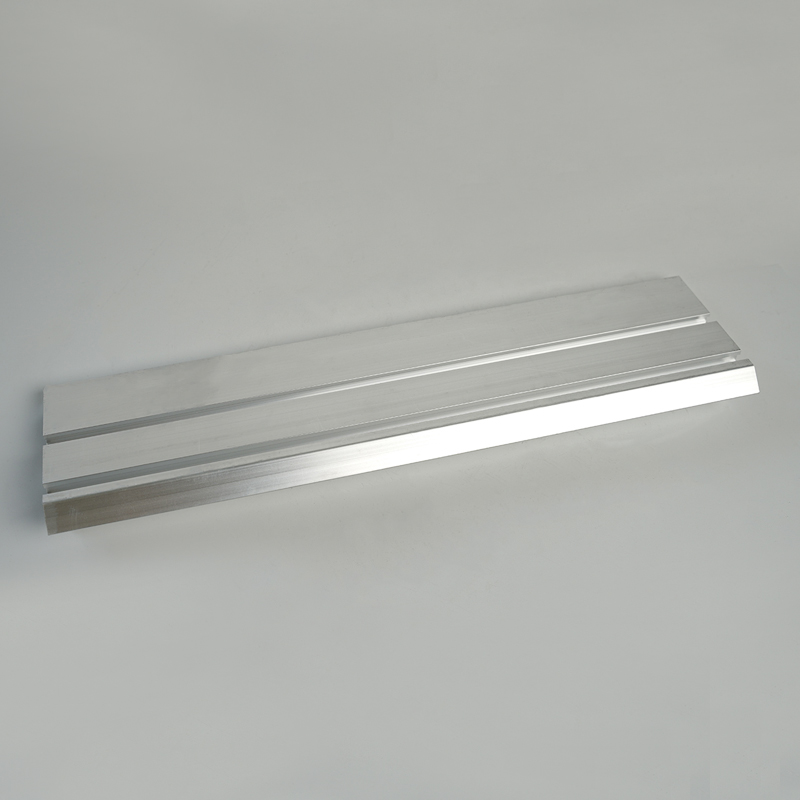

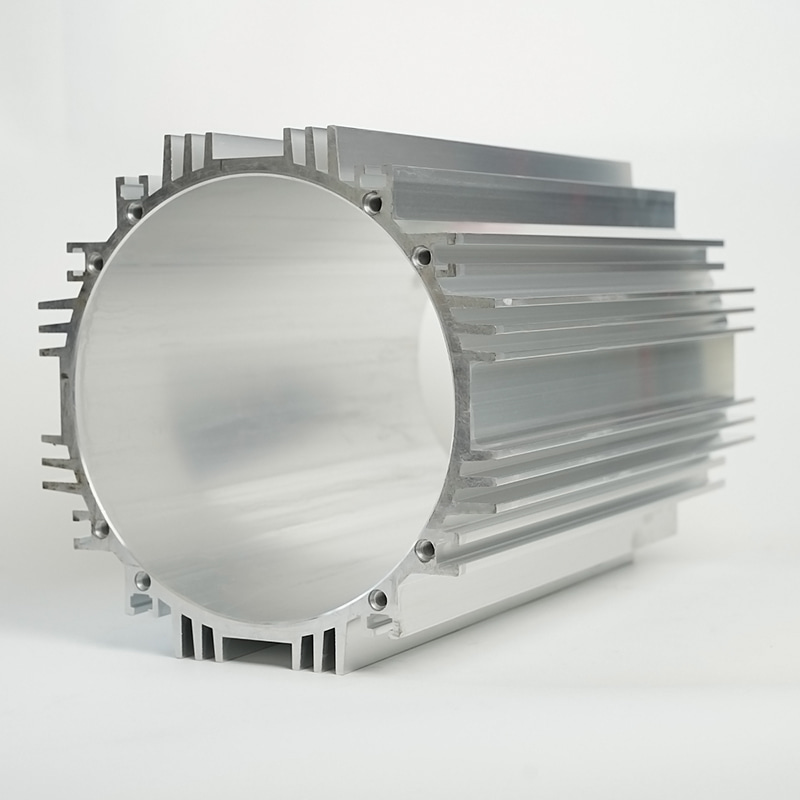

Extrudarea: Procesul de bază pentru eficiență

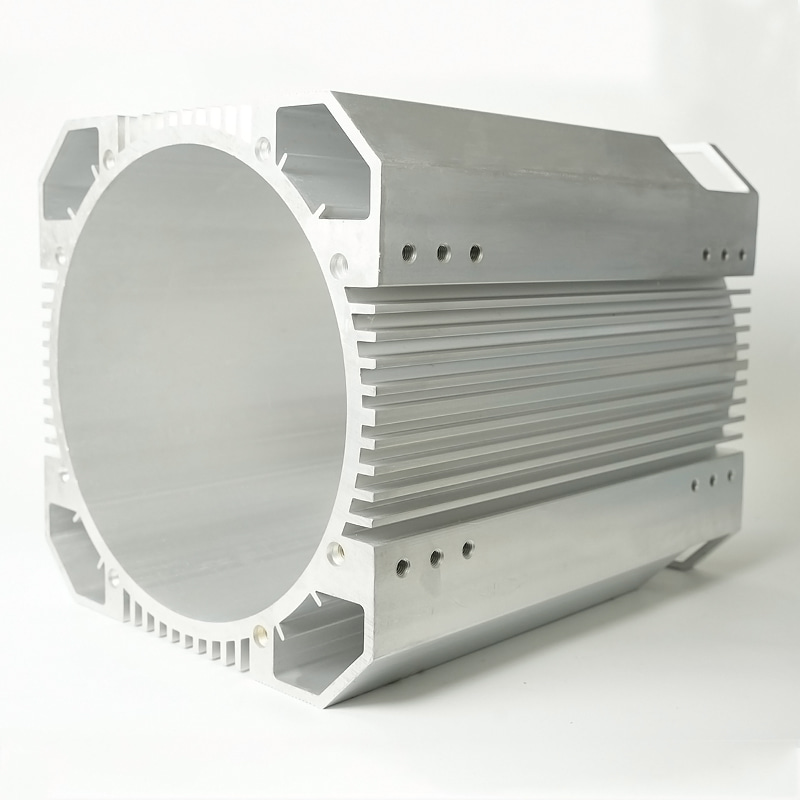

Extrudarea este un proces de fabricație extrem de eficient și rentabil pentru producerea de carcase radiatoare cu profile transversale consistente. În acest proces, o țeavă de aluminiu încălzită este forțată printr-o matriță modelată pentru a crea profile lungi și continue, care sunt apoi tăiate la lungime. Avantajul principal al extrudării este capacitatea sa de a crea structuri complexe de aripioare care măresc dramatic suprafața pentru disiparea căldurii. Acest lucru îl face ideal pentru producerea unui Carcasa radiatorului extrudat cu conductivitate termica ridicata în volume mari. Procesul permite un control excelent asupra raportului de aspect al aripioarelor, permițând designerilor să optimizeze echilibrul dintre suprafața și rezistența la fluxul de aer. Cu toate acestea, extrudarea este limitată la profile liniare, uniforme și nu poate crea cu ușurință forme complet închise sau complexe tridimensional.

Turnare sub presiune și prelucrare CNC

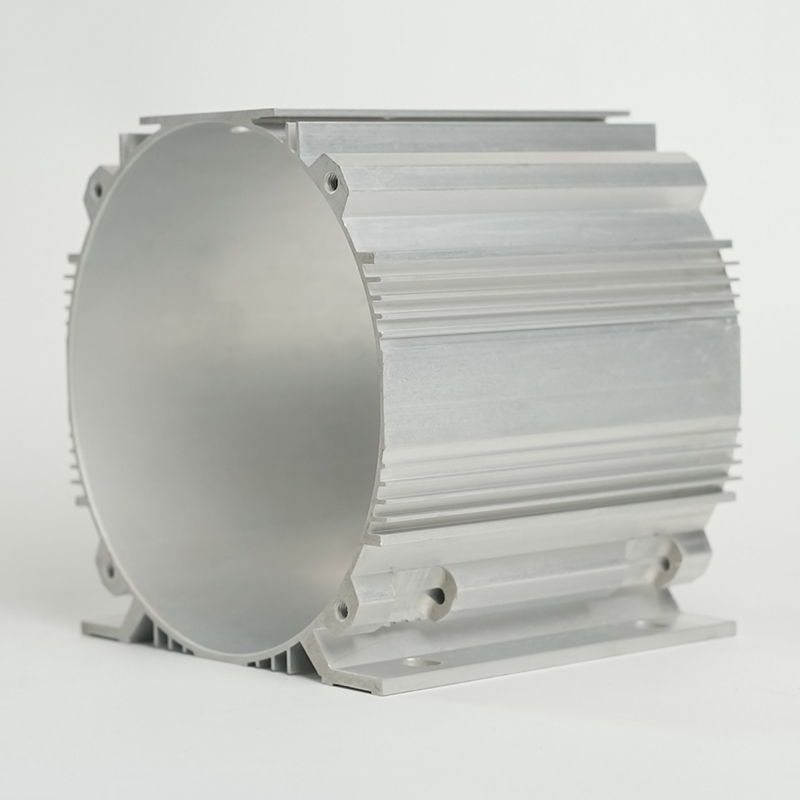

Pentru aplicațiile care necesită geometrii tridimensionale mai complexe, metodele preferate sunt turnarea sub presiune și prelucrarea CNC.

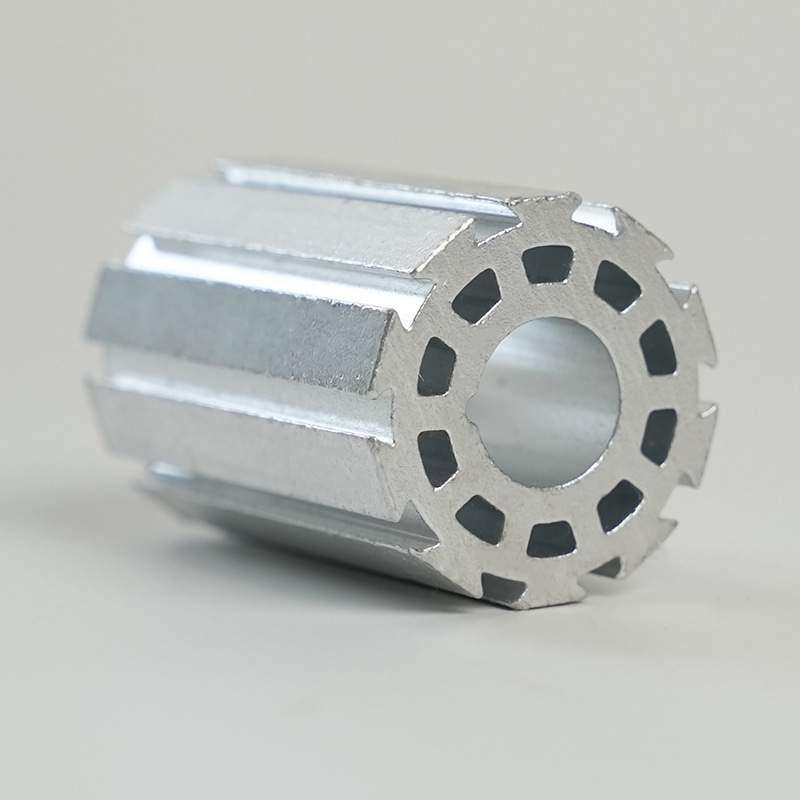

- Turnare sub presiune: Acest proces implică forțarea metalului topit sub presiune înaltă într-o matriță de oțel. Este excelent pentru producerea de carcase robuste, în formă de plasă sau aproape de plasă, cu caracteristici complexe, cum ar fi boturi de montare, zone încastrate și puncte de fixare integrate. Este deosebit de potrivit pentru producția de volum mare și este adesea folosit pentru a crea un robust Carcasă radiator pentru aplicații de mare putere unde carcasa trebuie să servească și ca componentă structurală.

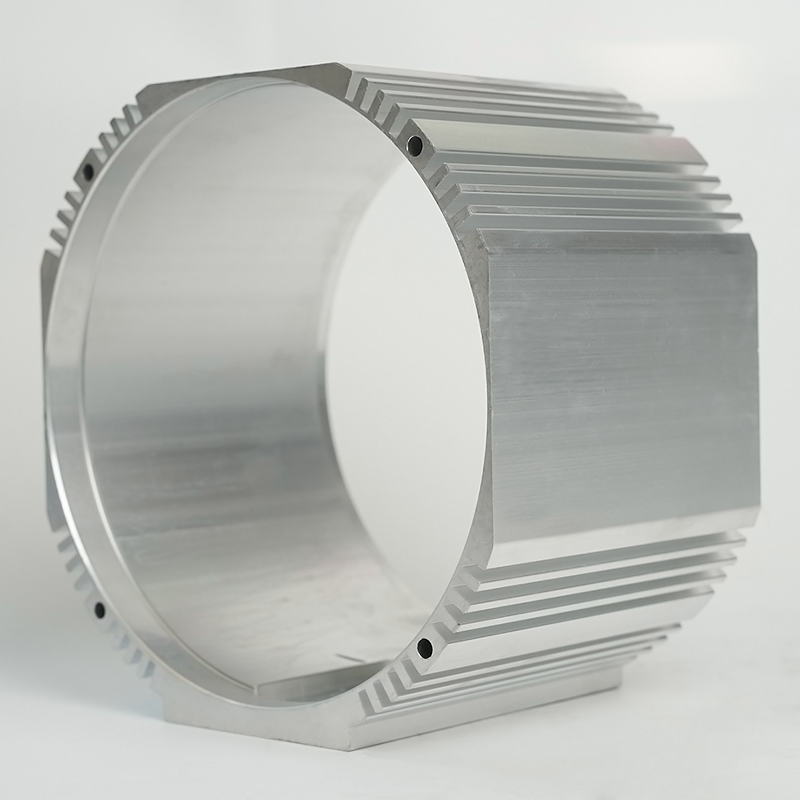

- Prelucrare CNC: Prelucrarea cu control numeric computerizat (CNC) este un proces subtractiv care oferă cel mai înalt nivel de precizie și flexibilitate de proiectare. Este ideal pentru prototipare, producție de volum redus sau pentru adăugarea de caracteristici precise la o carcasă extrudată sau turnată sub presiune. Prelucrarea CNC poate obține toleranțe foarte strânse și finisaje excelente ale suprafețelor, care pot îmbunătăți contactul termic între interfețe. În timp ce oferă o libertate de neegalat pentru a design personalizat al carcasei radiatorului pentru electronice , este în general mai consumatoare de timp și mai costisitoare decât extrudarea sau turnarea sub presiune pentru cantități mari.

Principii de proiectare pentru maximizarea disipării termice

Crearea unei carcase eficiente de radiator depășește simpla selectare a unui material și a unui proces de fabricație. Este nevoie de o abordare holistică de proiectare care să ia în considerare fiecare aspect al modului în care căldura este generată, transferată și, în cele din urmă, respinsă în mediu. O carcasă bine proiectată acționează ca un motor termic și mai multe principii cheie guvernează eficiența acesteia.

Optimizarea geometriei aripioarelor și a suprafeței

Aripioarele unui radiator sunt arma principală împotriva căldurii. Designul lor este un act de echilibrare atent între maximizarea suprafeței și minimizarea rezistenței la fluxul de aer. Parametrii cheie includ înălțimea aripioarelor, grosimea și distanța. Aripioarele mai înalte măresc suprafața, dar pot deveni slabe din punct de vedere structural și pot împiedica fluxul de aer dacă nu sunt distanțate corect. Aripioarele distanțate strâns oferă o suprafață mai mare, dar se pot înfunda cu ușurință cu praf sau pot crea o contrapresiune excesivă pentru ventilatorul de răcire. Designerii folosesc adesea simulări de dinamică computațională a fluidelor (CFD) pentru a modela fluxul de aer și transferul de căldură, optimizând designul aripioarelor pentru o anumită aplicație, indiferent dacă este vorba de o compactă. ușoară carcasa radiatorului pentru dispozitive portabile sau un mare Carcasă radiator pentru aplicații de mare putere .

Importanța managementului interfeței termice

Un aspect critic, dar adesea trecut cu vederea, al designului termic este gestionarea interfeței dintre sursa de căldură (de exemplu, un CPU sau un modul LED) și baza carcasei radiatorului. Chiar și contactul microscopic imperfect poate crea o barieră termică semnificativă, reducând drastic performanța generală de răcire. Pentru a atenua acest lucru, sunt utilizate mai multe strategii:

- Materiale de interfață termică (TIM): Aceste materiale, cum ar fi grăsimile termice, tampoanele și materialele cu schimbare de fază, sunt folosite pentru a umple golurile de aer dintre cele două suprafețe, asigurând un transfer eficient de căldură.

- Planeitatea suprafeței: Asigurarea că baza carcasei este perfect plată este esențială. Prelucrarea bazei la un finisaj fin al suprafeței minimizează dimensiunea pungilor de aer.

- Presiune de montare: Aplicarea unei presiuni consistente și adecvate pe interfață asigură un contact bun. Designul mecanismului de montare este, prin urmare, o parte integrantă a designului carcasei.

Selectarea carcasei radiatorului potrivite pentru aplicația dvs

Cu o înțelegere a materialelor, producției și designului, pasul final este selectarea carcasei radiatorului adecvate pentru un anumit caz de utilizare. Cerințele pot varia dramatic în funcție de industrie și de cerințele operaționale ale dispozitivului.

Soluții pentru electronice de mare putere și de înaltă densitate

Aplicații precum fermele de servere, convertoarele de putere și plăcile grafice de înaltă performanță generează cantități imense de căldură într-un spațiu restrâns. Pentru un de încredere Carcasă radiator pentru aplicații de mare putere , designul trebuie să prioritizeze performanța termică maximă și stabilitatea structurală. Aceasta implică adesea:

- Folosind aliaje de aluminiu de înaltă performanță sau chiar miezuri de cupru.

- Folosind o fabricație avansată, cum ar fi skiving sau forjare, pentru a crea aripioare foarte dense și subțiri.

- Integrarea conductelor de căldură sau a camerelor de vapori în carcasă pentru a distribui căldura mai uniform pe aripioare.

- Proiectare pentru convecție forțată cu ventilatoare de înaltă presiune statică.

În aceste scenarii, carcasa este o componentă critică pentru prevenirea throttlingului termic și pentru asigurarea stabilității sistemului la sarcini de vârf.

Echilibrarea performanței și portabilitatea

Provocarea de proiectare se schimbă pentru electronicele de larg consum, cum ar fi laptopurile, tabletele și smartphone-urile. Aici, imperativul este de a dezvolta a ușoară heat sink housing for portable devices care asigură o răcire adecvată fără a adăuga volum sau greutate semnificativă. Acest lucru necesită abordări inovatoare:

- Folosind aliaje de aluminiu subțiri și ușoare și optimizarea plasării materialelor prin optimizarea topologiei.

- Proiectarea carcasei pentru a acționa și ca un șasiu structural, servind un scop dublu.

- Implementarea de foi de grafit sau alte materiale avansate de împrăștiere termică.

- Folosirea materialelor cu schimbare de fază care absorb căldura pe măsură ce se topesc, oferind tampon termic temporar în timpul perioadelor scurte de activitate.

Succesul dispozitivelor portabile moderne depinde în mare măsură de aceste strategii sofisticate de management termic încorporate în designul carcasei.

Tendințele viitoare în tehnologia carcasei radiatorului

Domeniul managementului termic este în continuă evoluție, determinat de cererea neîncetată pentru electronice mai puternice și mai compacte. Tendințele viitoare în carcasa radiatorului tehnologia indică o mai bună integrare, materiale mai inteligente și sisteme de răcire active. Asistăm la apariția sistemelor de răcire în două faze încorporate, în care micro-canale din interiorul carcasei circulă un lichid de răcire. Utilizarea materialelor compozite, cum ar fi compozitele cu matrice de aluminiu ranforsate cu fibre de carbon sau grafen, promite să ofere o conductivitate termică și mai mare, menținând în același timp o greutate redusă. Mai mult, integrarea senzorilor și a controalelor adaptive va duce la carcase „inteligente” ale radiatorului care pot ajusta dinamic performanța de răcire pe baza sarcinilor termice în timp real, asigurând eficiență și acustică optime. Carcasa umilă a radiatorului se transformă astfel dintr-o componentă metalică pasivă într-un motor termic sofisticat, multifuncțional, care va fi crucial pentru alimentarea următoarei generații de inovații tehnologice.