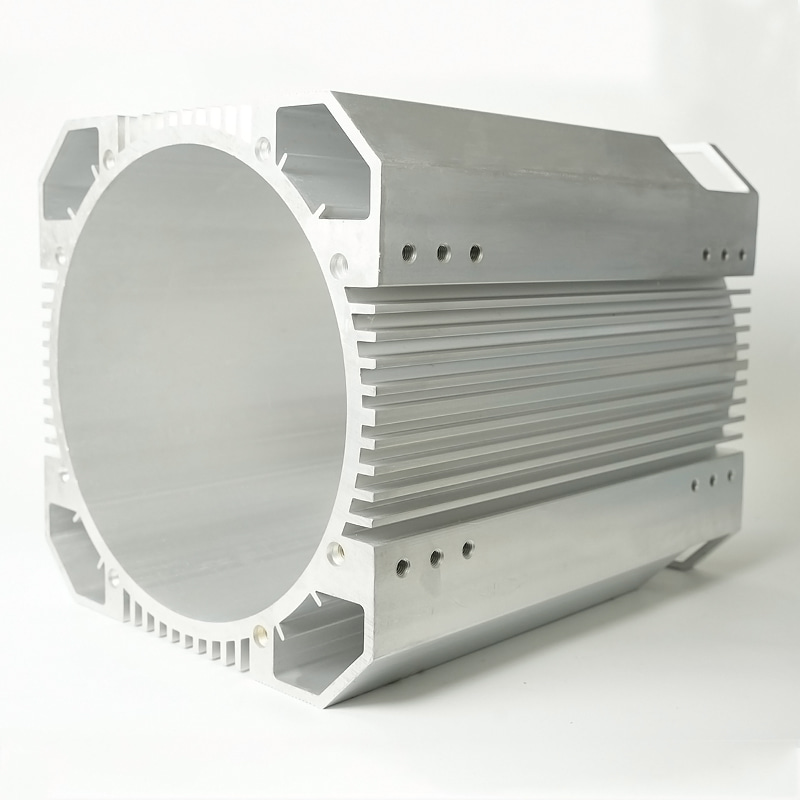

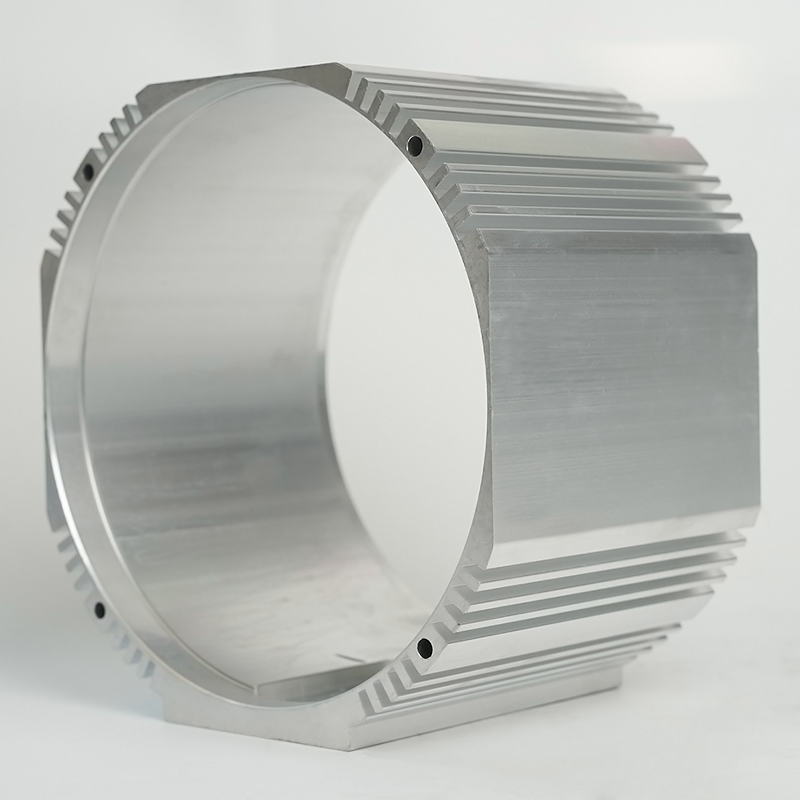

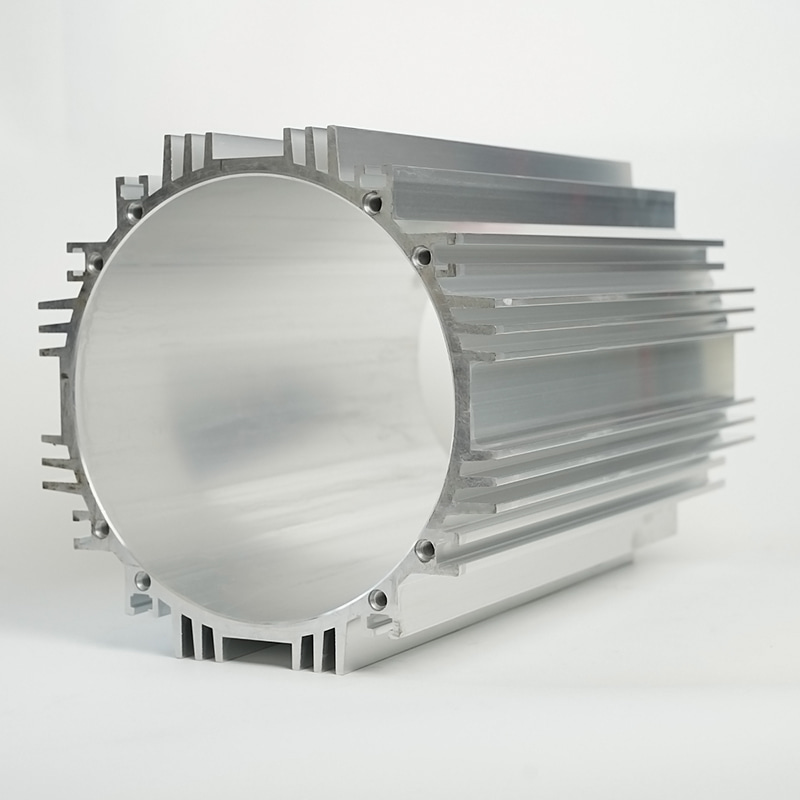

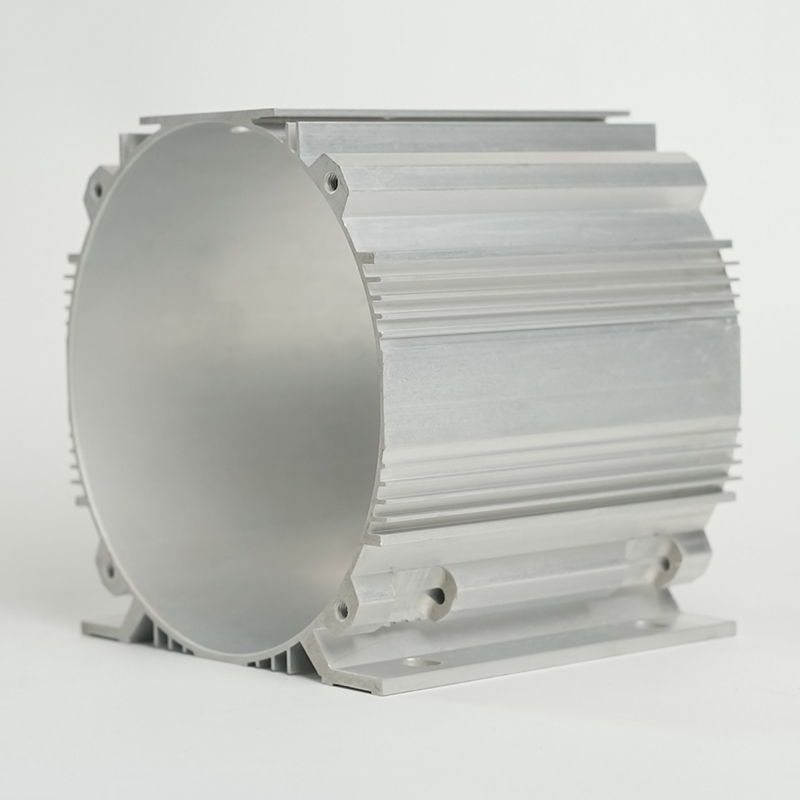

În proiectarea și fabricarea chiuvetei de căldură, controlul strict al toleranței la dimensiunea carcasei este unul dintre factorii cheie pentru a asigura performanțe excelente de disipare a căldurii. Principala funcție a unei chiuvete de căldură este de a transfera rapid căldura generată de componente electronice în mediul extern, păstrând astfel componentele electronice într -un interval de temperatură de lucru adecvat și împiedicând daunele supraîncălzite. Pentru a obține un transfer eficient de căldură, Carcasă pentru chiuvetă de căldură Trebuie să fie în contact complet cu cipul de chiuvetă de căldură, evitând orice lacune sau lacune.

În general, toleranța dimensională a carcasei pentru chiuvetă de căldură trebuie controlată în ± 0,05 mm. Această cerință de precizie pare foarte mică, dar este o provocare uriașă pentru procesul de fabricație al chiuvetei de căldură. Orice abatere dimensională dincolo de acest interval de toleranță poate provoca goluri minuscule între chiuveta de căldură și cip, crescând astfel rezistența termică și reducând eficiența disipației căldurii.

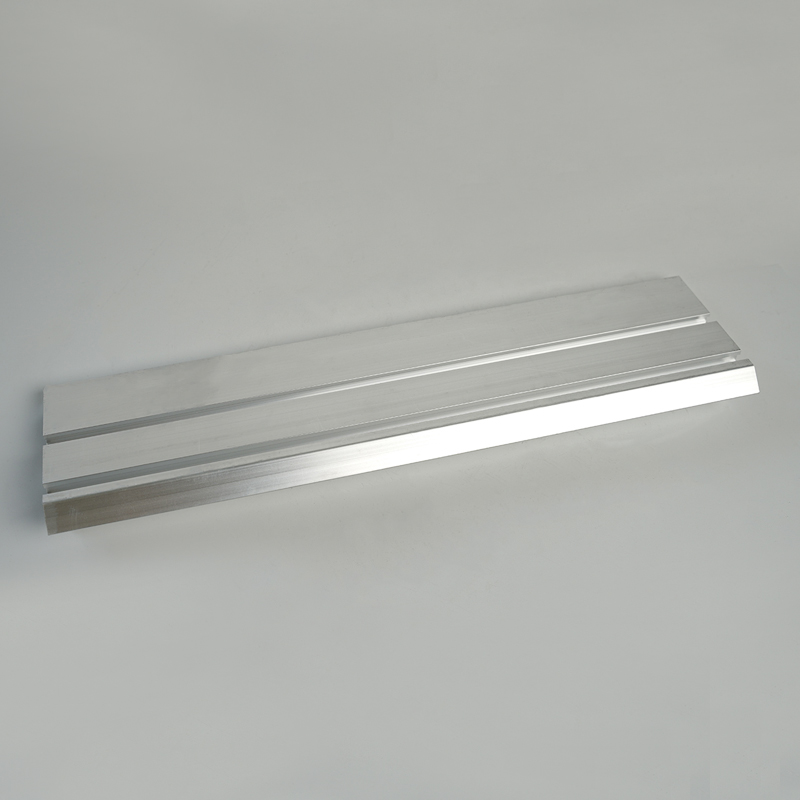

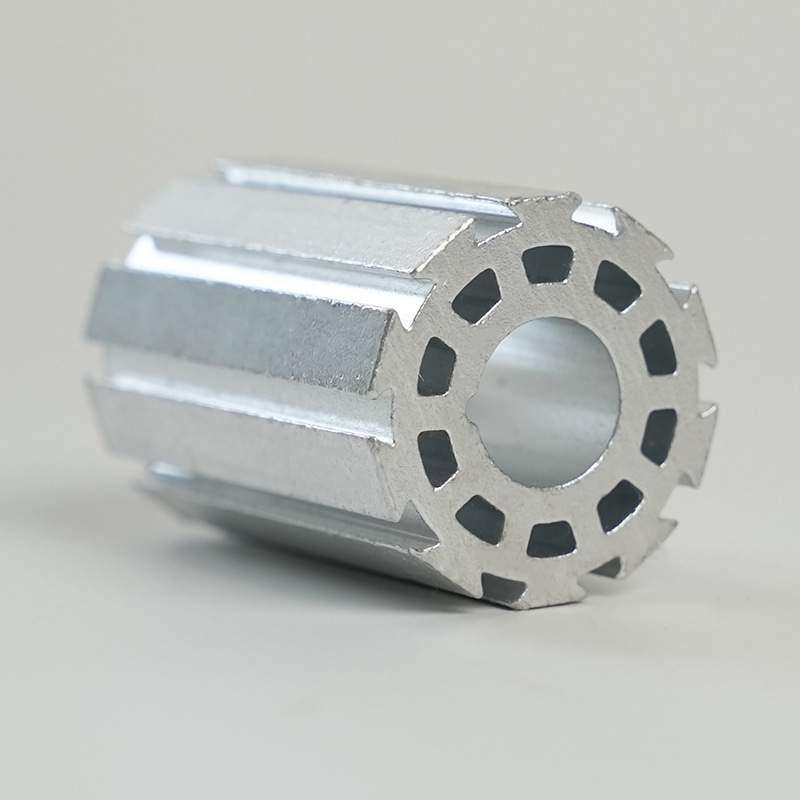

Pentru a îndeplini această cerință strictă de toleranță, producătorii de chiuvete de căldură trebuie să adopte echipamente sofisticate de procesare și măsuri de control al proceselor. În primul rând, în ceea ce privește selecția materialelor, este necesar să se utilizeze materiale metalice cu o stabilitate dimensională bună și un coeficient de expansiune termică scăzută, cum ar fi aliaj de aluminiu sau aliaj de cupru. Aceste materiale au modificări dimensionale relativ mici în timpul procesării și utilizării, ceea ce este propice menținerii preciziei dimensionale.

În ceea ce privește tehnologia de procesare, este necesar să se adopte mașini-unelte CNC de înaltă precizie și instrumente de măsurare a preciziei pentru a asigura precizia dimensională în timpul procesării. În același timp, este necesar să se controleze cu strictețe mediul de procesare, cum ar fi temperatura și umiditatea, pentru a reduce influența factorilor de mediu asupra dimensiunilor piesei.

În timpul procesului de asamblare, trebuie luate și o serie de măsuri pentru a asigura potrivirea precisă între carcasa radiator și cip. De exemplu, pinii de poziționare și găurile de poziționare pot fi utilizate pentru a poziționa cu exactitate poziția relativă a chiuvetei de căldură și a cipului. În același timp, mecanismul de prindere elastică sau adezivi speciali poate fi, de asemenea, utilizat pentru a repara ferm carcasa chiuvetei de căldură pe suprafața cipului, eliminând orice lacune posibile.

În plus față de controlul procesului de fabricație, proiectarea chiuvetei de căldură trebuie, de asemenea, să ia în considerare impactul toleranței dimensionale. Proiectantul trebuie să proiecteze în mod rezonabil dimensiunea și forma carcasei radiatorului în funcție de gama de toleranță preconizată, pentru a se asigura că poate obține un contact bun cu cipul chiar și în cel mai rău caz. În același timp, este necesară, de asemenea, rezervarea unei anumite marje în proiectare pentru a găzdui posibile abateri dimensionale.

Controlul strict al toleranței dimensionale a carcasei pentru chiuvetă de căldură este unul dintre factorii cheie pentru a asigura performanțe excelente de disipare a căldurii. Prin adoptarea echipamentelor de procesare sofisticate și a măsurilor de control al proceselor, selectarea materialelor adecvate și proiectarea rezonabilă, producătorii pot produce raze de căldură de înaltă calitate care îndeplinesc cerințele de toleranță de ± 0,05 mm și oferă o protecție puternică pentru funcționarea fiabilă a dispozitivelor electronice.

Știri din industrie

Acasă / Ştiri / Știri din industrie / Controlul strict al dimensiunilor carcasei de căldură Toleranța este un factor cheie pentru a asigura performanța excelentă de disipare a căldurii

Categorii de produse

Controlul strict al dimensiunilor carcasei de căldură Toleranța este un factor cheie pentru a asigura performanța excelentă de disipare a căldurii

Produse recomandate

-

Add: 78 Malgang Road, Jingjiang City, Taizhou City, provincia Jiangsu, China

Add: 78 Malgang Road, Jingjiang City, Taizhou City, provincia Jiangsu, China

-

Tel: +86 189-5262-0099

Tel: +86 189-5262-0099

-

E-mail: [email protected]

E-mail: [email protected]

Produse

Mesaj

Copyright 2023 Jingjiang He Tai Motor Parts Manufacturing Co., Ltd. Toate drepturile rezervate

Motor de aur micro din aluminiu personalizat