Înțelegerea funcției de bază a unei cochilii micro -motor

În centrul nenumăratelor dispozitive în miniatură se află micro -motorul, o minune a ingineriei care transformă energia electrică în mișcare mecanică precisă. În timp ce componentele interne precum armatura, magneții și periile primesc adesea cea mai mare atenție, carcasa externă joacă un rol la fel de critic. Micro Motor Shell este mult mai mult decât o simplă acoperire; Este o componentă multifuncțională care asigură integritatea, performanța și longevitatea motorului. Această secțiune se ocupă de scopurile fundamentale ale cochiliei, stabilind de ce proiectarea și selecția materialelor sale sunt esențiale pentru orice aplicație.

Roluri și responsabilități primare

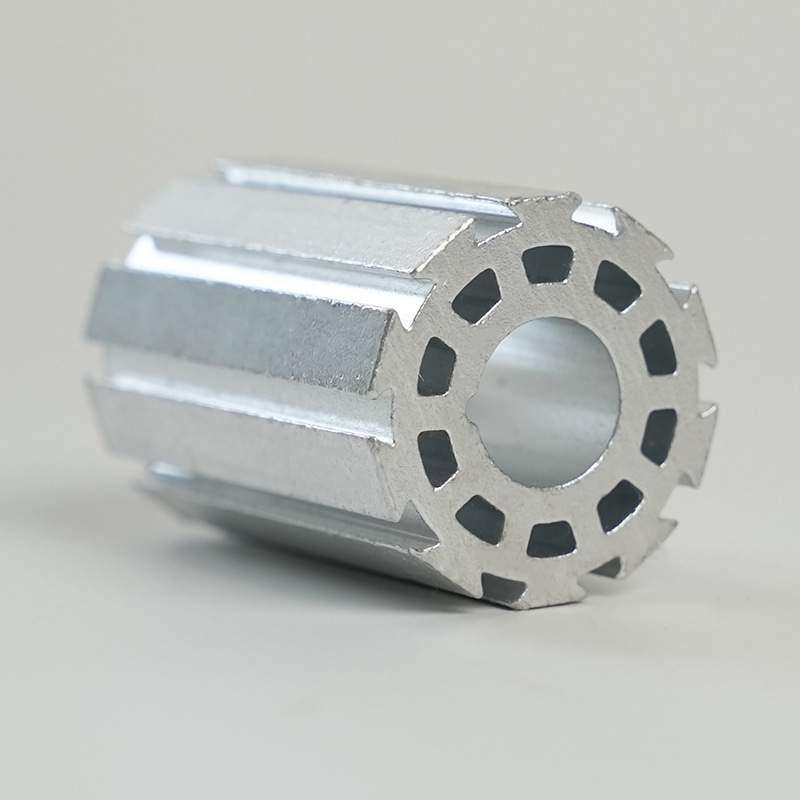

Învelișul unui micro motor este însărcinat cu un set divers de responsabilități care afectează direct funcționarea motorului. În primul rând, oferă sprijin structural crucial și locuințe, menținând alinierea precisă a componentelor interne. Orice aliniere necorespunzătoare, chiar și la scară microscopică, poate duce la creșterea frecării, vibrațiilor și eșecului prematur. În al doilea rând, coaja acționează ca prima linie de apărare împotriva contaminanților externi. Praful, umiditatea și alte particule pot fi devastatoare pentru internatele delicate ale unui motor, ceea ce duce la scurtcircuite, blocaje și coroziune. O coajă bine sigilată împiedică aceste elemente să intre în sistem.

Mai mult, coaja joacă un rol vital în gestionarea termică. În timpul funcționării, motoarele generează căldură din cauza rezistenței electrice și a frecării mecanice. Dacă această căldură nu este disipată în mod eficient, poate duce la supraîncălzire, care degradează izolația, demagnetizează magneții permanenți și, în final, provoacă arderea motorului. Învelișul servește ca o chiuvetă de căldură, transferând energia termică departe de miez și în mediul înconjurător. În cele din urmă, coaja asigură ecranare electromagnetică, conținând câmpul magnetic al motorului pentru a preveni interferența cu componentele electronice sensibile din apropiere și pentru a proteja motorul de zgomotul electromagnetic extern.

Impactul designului cochiliei asupra performanței generale

Proiectarea cochiliei este legată inextricabil de caracteristicile generale ale performanței motorului. Mărimea și greutatea sa contribuie direct la inerția motorului și, în consecință, la reacția sa de accelerare și decelerare. Conductivitatea termică a materialului determină cât de eficient este disipat căldura, afectând ciclul de serviciu continuu al motorului și producția maximă a cuplului. Rigiditatea structurală influențează capacitatea motorului de a amortiza vibrațiile și de a reduce zgomotul acustic, un factor critic în aplicații precum dispozitive medicale sau echipamente audio. Prin urmare, selectarea cochiliei potrivite nu este o gândire ulterioară, ci o parte fundamentală a procesului de proiectare a motorului care dictează granițele de performanță.

Selectarea materialului optim pentru carcasa dvs. Micro Motor

Alegerea materialului potrivit pentru un carcasă micro -motor este o decizie complexă care echilibrează factorii mecanici, termici, electrici și economici. Materialul dictează greutatea motorului, durabilitatea, capacitățile de disipare a căldurii și costurile. Nu există o soluție unică pentru toate dimensiunile; Alegerea optimă depinde în întregime de cerințele specifice ale aplicației. Această secțiune explorează cele mai frecvente materiale utilizate, comparând proprietățile lor pentru a vă ghida către o selecție informată.

Materiale comune și proprietățile lor

Peisajul materialelor pentru cochilii cu motor micro este dominat de metale și materiale plastice, fiecare având propriile avantaje și limitări distincte.

Aliaje metalice: aluminiu și oțel inoxidabil

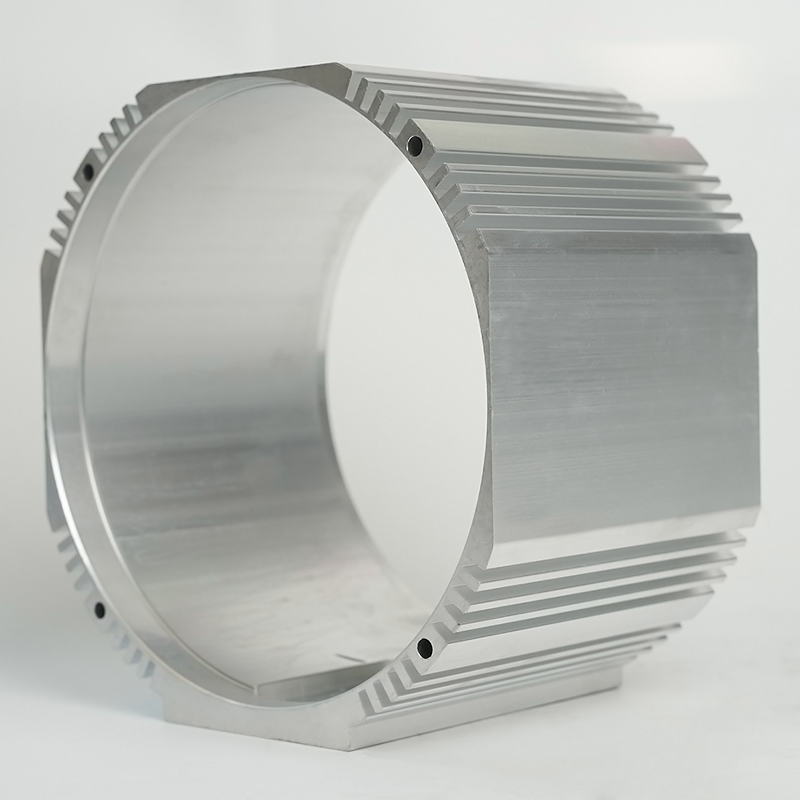

Carcasele metalice, în special cele fabricate din aliaje de aluminiu și oțel inoxidabil, sunt renumite pentru rezistența lor excelentă și disiparea căldurii.

- Aliaje de aluminiu: Prețit pentru conductivitatea lor termică ridicată, densitate mică (ceea ce le face ușoare) și o bună rezistență la coroziune. Aluminiul este adesea utilizat în aplicații în care gestionarea căldurii este o prioritate, cum ar fi în motoarele de mare viteză sau de serviciu continuu. Cu toate acestea, în general este mai scump decât plasticul și poate fi mai dificil de fabricat în forme complexe.

- Oţel inoxidabil: Oferă rezistență mecanică superioară, duritate și rezistență excepțională de coroziune. Este materialul ales pentru motoarele care operează în medii dure, corozive sau cele care necesită o integritate structurală extremă. Completațiile sunt o greutate semnificativ mai mare și o conductivitate termică mai mică în comparație cu aluminiul.

Materiale plastice și compozite de inginerie

Polimerii avansați și materialele compozite au devenit din ce în ce mai populare datorită versatilității, rentabilității și proprietăților lor unice.

- PBT (tereftalat de polibutilen) și nylon: Aceste termoplastice oferă o izolație electrică bună, o rezistență mecanică ridicată și o rezistență chimică decentă. Sunt ușoare, ieftine pentru a produce în masă prin modelarea prin injecție și pot fi integrate cu ușurință cu alte componente. Dezavantajul lor principal este conductivitatea termică mai mică, care poate fi un factor limitativ pentru aplicațiile de mare putere.

- PPS (polifenilen sulfură): Un plastic de înaltă performanță cunoscut pentru stabilitatea termică excepțională, rezistența chimică și retardarea inerentă a flăcării. Este potrivit pentru motoarele care se confruntă cu temperaturi ridicate și medii chimice agresive.

Tabel de comparare a materialelor

Următorul tabel oferă o comparație clară, cot la cot a proprietăților cheie ale acestor materiale comune, care ilustrează compromisurile inerente pe care trebuie să le facă proiectanții.

| Material | Conductivitate termică | Densitate (greutate) | Rezistență la coroziune | Cost | Aplicație ideală |

|---|---|---|---|---|---|

| Aliaj de aluminiu | Ridicat | Scăzut | Bun | Mediu-înalt | Ridicat-speed drones, precision instruments |

| Oţel inoxidabil | Mediu | Ridicat | Excelent | Ridicat | Dispozitive medicale, sisteme auto |

| PBT/Nylon | Scăzut | Foarte scăzut | Corect la bine | Scăzut | Electronică de consum, aparate de uz casnic |

| PPS | Scăzut | Foarte scăzut | Excelent | Mediu | Automobile sub capotă, pompe chimice |

După cum demonstrează tabelul, aluminiul oferă cele mai bune performanțe termice, dar la un cost mai mare și cu o greutate moderată. Oțelul inoxidabil oferă o durabilitate inegalabilă în condiții dificile, dar este grea. Materialele plastice sunt ușoare și ieftine, dar slabe la disiparea căldurii. Alegerea în cele din urmă se bazează pe care proprietatea este cea mai critică pentru utilizarea prevăzută a motorului.

Considerații cheie de proiectare pentru carcasele motorii de înaltă performanță

Proiectarea a Carcasă micro-motor de înaltă performanță Necesită o abordare meticuloasă care depășește pur și simplu încadrarea componentelor. Implică un proces de inginerie holistic axat pe optimizarea managementului termic, a mecanicii structurale, a producției și a integrării. O carcasă de înaltă performanță este ceea ce separă un motor fiabil, eficient și de lungă durată de unul mediocru. Această secțiune descompune factorii critici pe care trebuie să -l abordeze inginerii în faza de proiectare.

Strategii de management termic

Disiparea eficientă a căldurii este, probabil, cel mai crucial aspect al proiectării pentru performanțe ridicate. Căldura excesivă este inamicul principal al longevității motorii. Mai multe strategii pot fi utilizate prin intermediul proiectării locuințelor pentru a combate acest lucru.

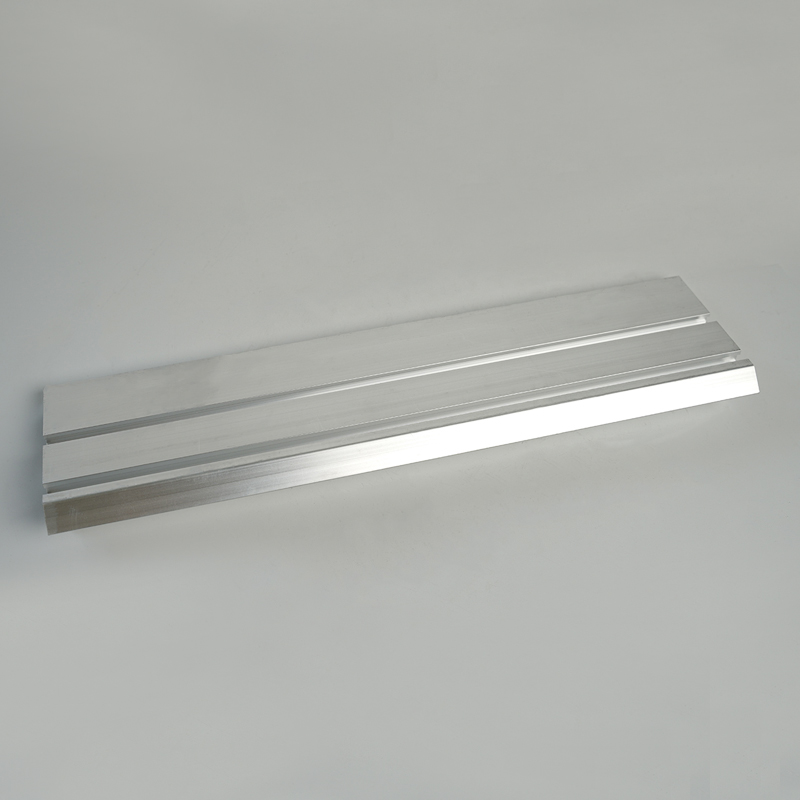

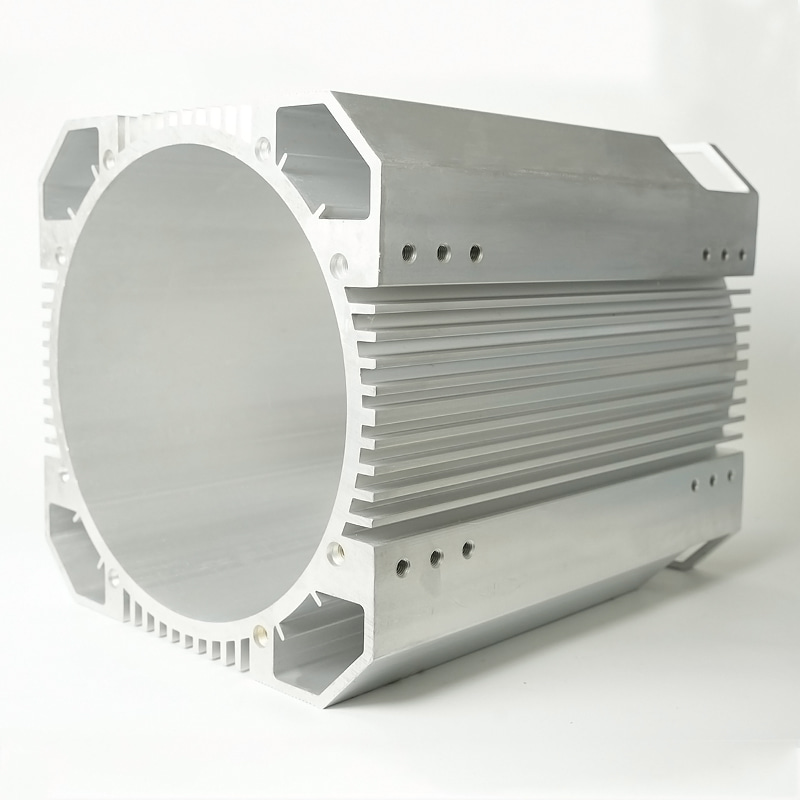

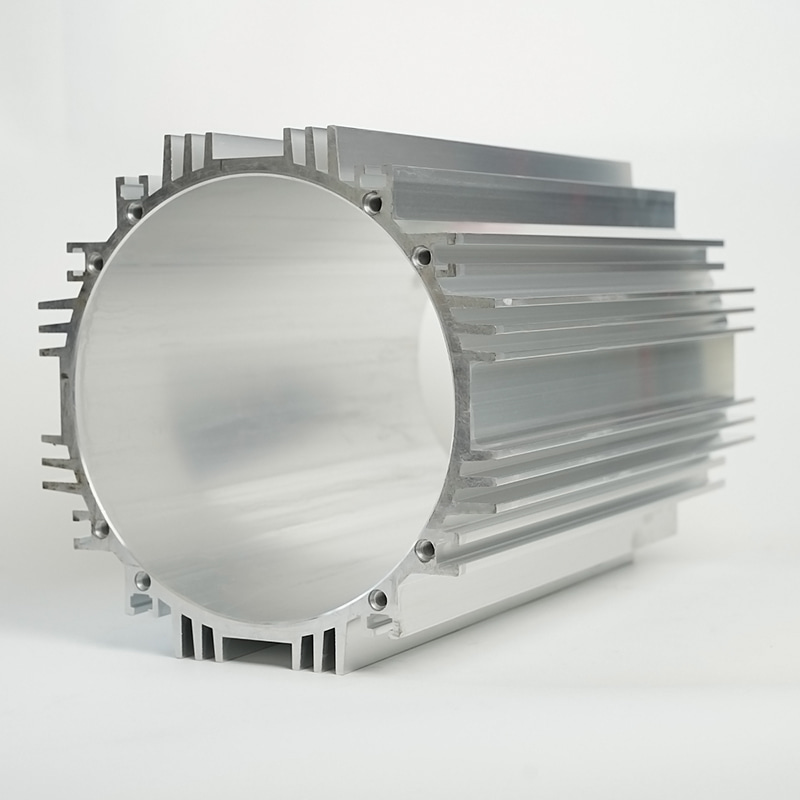

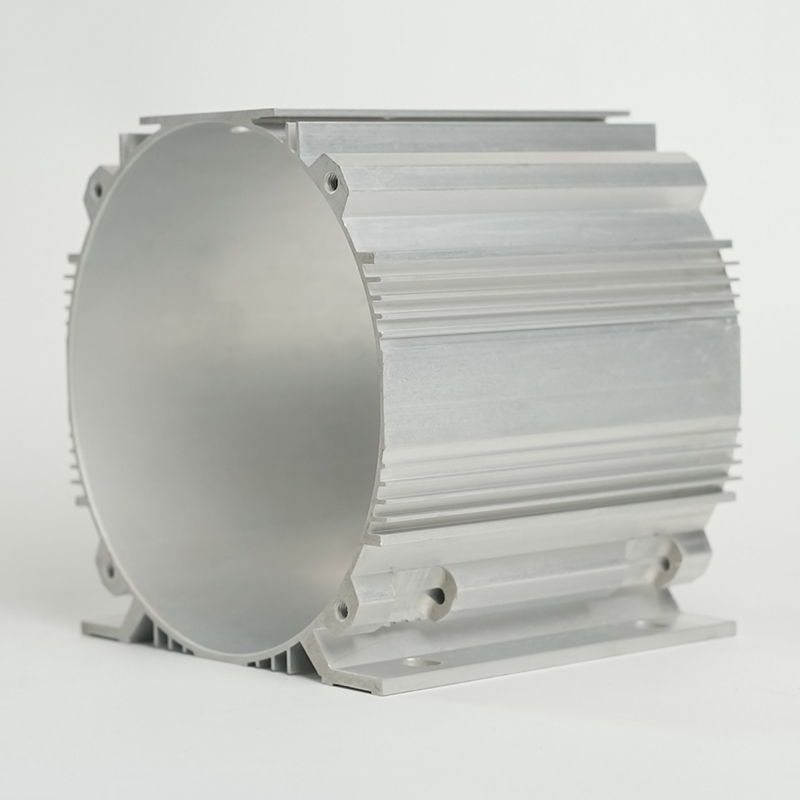

- Chiuvete de căldură integrate: Proiectarea suprafeței externe a carcasei cu aripioare sau creste crește semnificativ suprafața expusă la aer, îmbunătățind dramatic transferul de căldură convectiv. Aceasta este o caracteristică comună în carcasele de aluminiu pentru motoarele fără perii.

- Materiale de interfață termică (TIM): Folosirea grăsimilor sau a plăcuțelor conductoare termic între miezul motorului intern și carcasa asigură un transfer termic eficient de la sursa de căldură la cochilia de dissipare a căldurii.

- Selectarea materialelor: După cum s -a discutat anterior, selectarea unui material cu o conductivitate termică ridicată, precum aluminiul, este fundamentală pentru aplicațiile cu sarcini termice mari.

- Gestionarea fluxurilor de aer: Proiectarea carcasei poate încorpora orificii de aerisire sau canale pentru a ghida fluxul de aer de răcire peste motor. Cu toate acestea, acest lucru trebuie să fie echilibrat împotriva necesității protecției împotriva intrării (de exemplu, evaluările IP).

Integritate structurală și amortizare a vibrațiilor

O carcasă trebuie să fie suficient de rigidă pentru a preveni deformarea sub sarcină, ceea ce ar alinia greșit componentele interne și ar provoca eșec. Aceasta implică efectuarea analizei structurale (cum ar fi analiza elementelor finite sau FEA) pentru a identifica și consolida punctele slabe. Simultan, carcasa trebuie să diminueze efectiv vibrațiile generate de motorul în sine. Vibrația excesivă duce la zgomot, la uzură pe componente și la defecțiunea îmbinărilor de lipit. Tehnicile de proiectare includ:

- Adăugarea de coaste strategice pentru a crește rigiditatea fără a adăuga o greutate substanțială.

- Încorporarea materialelor sau a monturilor de tăiere a vibrațiilor între motor și structura externă.

- Asigurarea unei potriviri precise între componente pentru a evita zgârieturile și micro-mișcările.

Tehnici și toleranțe de fabricație

Procesul de fabricație ales este dictat de material și de complexitatea proiectării. Carcasele metalice sunt de obicei turnate sau prelucrate, permițând o precizie ridicată și proprietăți termice excelente, dar la un cost mai mare. Carcasele de plastic sunt aproape exclusiv modelate prin injecție, ceea ce este extrem de rentabil pentru volume mari și permite forme incredibil de complexe și integrate. Indiferent de metodă, menținerea toleranțelor strânse este esențială pentru asigurarea alinierii corespunzătoare a rulmentului, a amestecului de viteze (dacă este cazul) și a consistenței generale a asamblării. O abordare a proiectării pentru producție (DFM) este esențială pentru a evita caracteristicile imposibile sau prohibitiv de costisitoare.

Explorarea diferitelor tipuri de incinte cu motor micro de precizie

Lumea din incinte micro -motor de precizie este divers, cu diferite modele adaptate pentru a răspunde nevoilor operaționale și de mediu specifice. Tipul de incintă afectează în mod direct nivelul de protecție al motorului, metoda de răcire și adecvarea generală pentru o aplicație. Înțelegerea acestor tipuri este crucială pentru selectarea motorului potrivit pentru lucrare. Această secțiune explorează cele mai frecvente tipuri de incintă, de la unități cu cadru deschis până la unități complet sigilate.

Carcase cu cadru deschis

O incintă cu cadru deschis, după cum sugerează și numele, oferă cea mai mică cantitate de protecție. De obicei, constă dintr -un cadru structural de bază care ține componentele motorului în loc, dar expune armația și înfășurările la aer liber.

- Avantaje: Avantajul principal este răcirea excepțională datorită expunerii maxime la aerul ambiant. Acest design este, de asemenea, cel mai simplu și cel mai scump de fabricat.

- Dezavantaje: Nu oferă practic nicio protecție împotriva prafului, a umidității sau a contactului fizic. Aceste motoare sunt foarte sensibile la deteriorarea obiectelor străine și nu sunt potrivite pentru orice mediu care nu este curat și uscat.

- Aplicații: Utilizat în principal în setările de laborator, dezvoltarea prototipurilor sau în sisteme mai mari închise, unde dispozitivul extern în sine oferă protecția necesară.

Învelificări complet ventilate (TENV), care nu sunt închise

Carciurile TENV reprezintă un pas semnificativ în protecție. Motorul este complet sigilat într -o coajă, împiedicând schimbul liber de aer între interiorul și exteriorul motorului.

- Avantaje: Oferă o protecție excelentă împotriva prafului, murdăriei și expunerii minore de umiditate (de exemplu, stropirea). Este mai robust decât un design cu cadru deschis.

- Dezavantaje: Disiparea căldurii este mai puțin eficientă, deoarece se bazează exclusiv pe conducere prin coajă și convecția de pe suprafața exterioară. Acest lucru poate limita densitatea puterii motorului și ciclul de serviciu continuu.

- Aplicații: Utilizate pe scară largă în aparate, pompe, ventilatoare și alte aplicații în care mediul de operare poate conține contaminanți în aer.

Ventilator complet închis (TEFC) și carcase impermeabile

Pentru aplicații mai solicitante, sunt necesare și mai multe carcase specializate.

- TEFC: Acest design este similar cu TENV, dar include un ventilator extern montat pe arborele motorului. Acest ventilator suflă aerul peste exteriorul carcasei, îmbunătățind foarte mult transferul de căldură convectiv și permițând o putere mai mare decât un motor standard TENV.

- Inscrise impermeabile/IP67: Acestea sunt incinte TENV extrem de specializate, proiectate cu tehnici avansate de etanșare (de exemplu, garnituri, inele O, conectori sigilați) pentru a rezista la imersiunea în apă sau expunerea la jeturi de înaltă presiune. Acestea sunt caracterizate prin calificările lor de protecție înaltă (IP), cum ar fi IP67 sau IP68.

Progresia de la cadru deschis la incinte impermeabile arată un compromis clar: creșterea protecției vine aproape întotdeauna cu un compromis în ceea ce privește performanța termică și o creștere a costurilor și complexității. Selecția trebuie să se bazeze pe o înțelegere completă a mediului operațional.

Un ghid pentru obicei Micro Motor Shell Procese de fabricație

Când soluțiile off-the-raft nu îndeplinesc cerințele specifice de aplicare, calea Fabricare personalizată de cochilie micro -motor devine necesar. Acest proces implică crearea unei locuințe unice adaptate la specificațiile exacte, materiale și performanță. Angajarea în fabricarea personalizată permite optimizarea imposibilă cu piesele standard, dar necesită o înțelegere profundă a proceselor disponibile și a implicațiilor acestora. Acest ghid parcurge rutele de fabricație primare pentru cochilii personalizate.

Turnare prin injecție pentru cochilii de plastic

Turnarea prin injecție este procesul dominant pentru carcasele de motor din plastic producătoare de masă. Aceasta implică încălzirea peleților din plastic până la topire și apoi injectarea lor sub presiune ridicată într-o cavitate de matriță metalică prelucrată cu precizie.

Etapele modelării prin injecție:

- Proiectare și fabricație a sculelor: Primul și cel mai critic pas este crearea matriței (sau „instrument”). Acesta este un proces complex, scump și consumator de timp care implică prelucrarea CNC a oțelului sau aluminiului întărit. Proiectarea trebuie să țină cont de contracția materialelor, a canalelor de răcire și a mecanismelor de ejecție.

- Ciclul de modelare: Ciclul implică fixarea matriței, injectarea plasticului topit, menținerea presiunii pentru a ambala cavitatea, răcirea piesei, deschiderea matriței și ejectarea părții finite. Acest ciclu poate dura secunde până la minute.

- Post-procesare: După ejecție, piesele pot necesita tăierea excesului de plastic (bliț) și orice operațiuni secundare precum atingerea găurilor sau adăugarea de inserții.

Avantaje: Rate de producție extrem de mari, repetabilitate excelentă, costuri reduse pe parte la volume mari și capacitate de a crea geometrii complexe cu o precizie ridicată.

Dezavantaje: Cost de scule inițial extrem de ridicat, timp îndelungat pentru fabricarea uneltelor și infezabilitatea economică pentru producția cu volum redus.

Turnarea și prelucrarea CNC pentru cochilii metalice

Pentru carcasele metalice, cele două procese principale sunt turnarea matriței și prelucrarea CNC.

- Casting de matriță: Similar în principiu cu modelarea prin injecție, dar pentru metale. Metalul topit (de exemplu, aluminiu sau aliaj de zinc) este forțat sub presiune ridicată într -o matriță de oțel. Este ideal pentru producerea unor volume mari de piese metalice complexe, cu pereți subțiri, cu finisare bună a suprafeței și stabilitate dimensională. În timp ce uneltele este costisitoare, costul pe parte este scăzut pentru volume mari.

- Prelucrare CNC: Un proces subtractiv în care un bloc solid de metal (sau plastic) este modelat prin instrumente de tăiere controlate de computer care elimină materialul. Acest proces este incredibil de versatil și precis, capabil să producă piese cu toleranțe extrem de strânse și caracteristici complexe. Este ideal pentru prototipuri, producție cu volum redus și piese care necesită o rezistență mai mare decât piesele turnate. Principalele dezavantaje sunt costuri mai mari pentru fiecare parte (din cauza deșeurilor și a timpilor de ciclu mai lungi) și a unor limitări geometrice în comparație cu turnarea.

Alegerea procesului corect

Decizia dintre aceste procese este determinată în principal de trei factori: volum, material și complexitate.

- Volum: Volumul mare (10.000 părți) favorizează modelarea prin injecție sau turnarea matriței, în ciuda costurilor mari de scule. Volumul redus (1 - 1.000 piese) face ca prelucrarea CNC să fie alegerea implicită.

- Material: Materialul dorit dictează adesea procesul. Majoritatea materialelor plastice sunt modelate prin injecție, în timp ce metalele sunt turnate sau prelucrate.

- Complexitate și precizie: Formele extrem de complexe sunt cel mai bine obținute prin modelarea sau turnarea. Piesele care necesită cea mai mare precizie și rezistență posibilă sunt adesea prelucrate.

Navigarea fabricării personalizate necesită o colaborare strânsă cu ingineri de producție cu experiență pentru a selecta cel mai rentabil și adecvat proces pentru aplicație.

Întreținere și depanare pentru carcasele de micro -motor durabile

Asigurarea sănătății pe termen lung a unui micro motor implică întreținerea proactivă și depanarea astută a sistemului său de protecție externă. O carcasă durabilă micro -motor este conceput pentru a dura, dar nu este indestructibil. Înțelegerea modului de îngrijire a acestuia și identificarea semnelor de eșec poate preveni defecțiunile motorii catastrofale și poate prelungi semnificativ viața serviciului. Această secțiune finală oferă un ghid practic pentru utilizatori și tehnicieni.

Inspecție de rutină și întreținere preventivă

Un program regulat de întreținere este cea mai bună apărare împotriva eșecurilor neașteptate. Accentul ar trebui să fie pus pe starea externă și performanța motorului.

- Inspecție vizuală: Verificați regulat carcasa pentru orice semne de daune fizice, cum ar fi fisuri, scufundări sau zgârieturi adânci. Acestea pot compromite integritatea structurală și nivelurile de protecție. Căutați semne de coroziune, în special pe carcasele de metal, care pot slăbi materialul și poate duce la găuri.

- Curățare: Păstrați carcasa motorului curată și fără resturi. Pentru motoarele TENV și TEFC, asigurați -vă că aripioarele de răcire și lamele ventilatorului (dacă sunt prezente) nu sunt înfundate cu murdărie, deoarece acest lucru va afecta grav disiparea căldurii. Folosiți o perie moale sau un aer comprimat de joasă presiune, având grijă să nu deteriorați componentele.

- Verificați sigiliile și garniturile: Pentru motoarele evaluate ca rezistente la apă sau rezistente la praf, inspectați periodic integritatea sigiliilor, garniturilor și glandelor de cablu. Aceste materiale se pot degrada în timp din cauza căldurii, ozonului sau stresului mecanic, ruperea sigiliului.

- Monitorizare termică: Utilizați un termometru infraroșu sau o cameră termică pentru a verifica periodic temperatura de funcționare a motorului. O creștere treptată a temperaturii în timp poate indica faptul că aripioarele de răcire ale carcasei sunt înfundate, calea termică internă este degradată, sau rulmentul eșuează, generând căldură suplimentară.

Probleme comune și pași de diagnosticare

Când este suspectată o problemă, este esențială o abordare sistematică a diagnosticului.

- Supraîncălzire: Dacă motorul se supraîncălzește, problema ar putea fi externă (aripioare de răcire înfundate, care funcționează la o temperatură ambientală ridicată) sau internă (uzură de rulment, defecțiune electrică). Mai întâi, verificați și curățați exteriorul carcasei. Dacă problema persistă, vina este probabil internă.

- Daune fizice: Trebuie înlocuită o carcasă crăpată sau pusă. Chiar și o fisură mică poate permite să intre contaminanți dăunători, ceea ce duce la coroziune internă sau pantaloni scurți electrici.

- Zgomot și vibrații: În timp ce adesea o problemă internă, zgomotul sau vibrațiile excesive pot fi uneori cauzate de o montare liberă a carcasei sau de un obiect străin care afectează ventilatorul extern (pe un motor TEFC). Asigurați -vă că toate hardware -ul de montare este strâns și calea externă a fluxului de aer este clară.

- Pierderea performanței: Dacă motorul pare mai puțin puternic sau se luptă sub încărcare, considerați că supraîncălzirea din cauza disipării slabe a căldurii din carcasă ar putea determina să se protejeze electronica internă (reduce puterea).

Prin integrarea acestor practici de întreținere și depanare, se poate păstra integritatea carcasei micro -motor, asigurându -se că continuă să ofere o protecție fiabilă pentru componentele sensibile din interior, maximizând astfel investiția în echipament.