Înțelegerea elementelor fundamentale ale carcaselor de motor din aluminiu

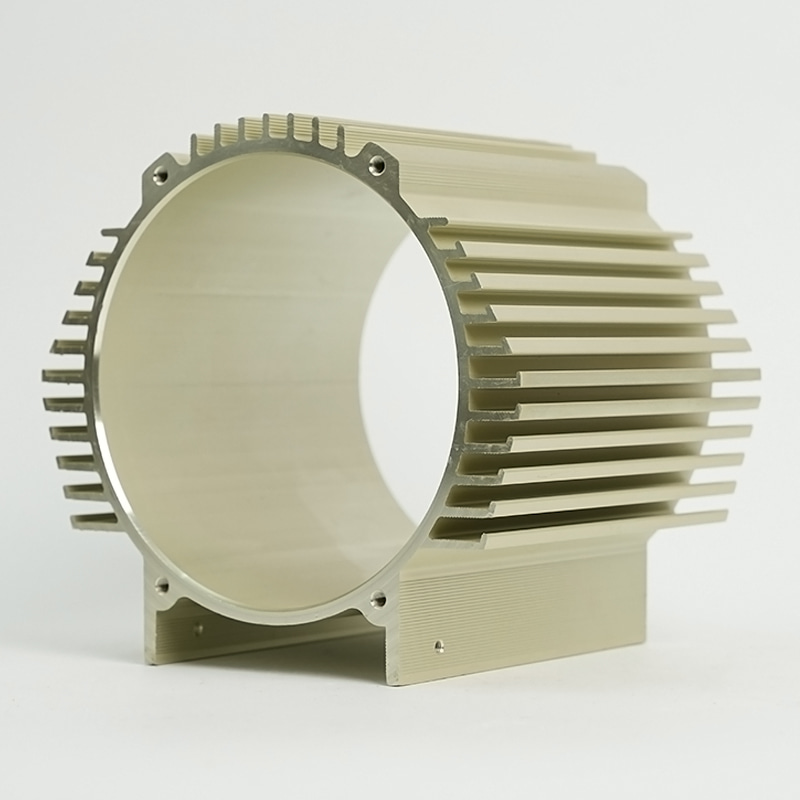

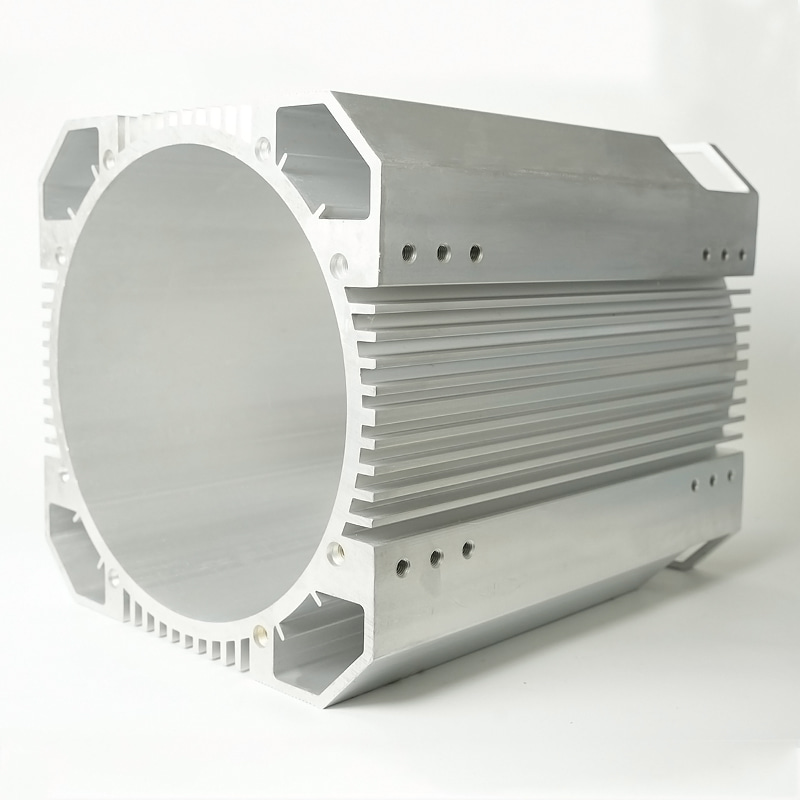

The carcasa motorului , adesea denumit cadru sau carcasă, este mult mai mult decât o simplă carcasă de protecție. Este o componentă structurală critică care definește integritatea fizică a motorului, performanța termică și eficiența generală. Printre diversele materiale folosite în acest scop, aluminiul a apărut ca o alegere de prim rang pentru o gamă largă de aplicații, de la motoare specializate în miniatură până la acționări industriale robuste. Trecerea către carcasele motoarelor din aluminiu este determinată de o confluență de factori, inclusiv impulsul global pentru eficiența energetică, reducerea greutății în aplicațiile portabile și auto și nevoia unui management termic superior în sistemele de înaltă performanță. Acest articol aprofundează în lumea carcaselor de motoare din aluminiu, explorând beneficiile unice ale acestora, nuanțele de fabricație și aplicațiile specifice, oferind în același timp perspective asupra considerentelor tehnice pe care inginerii și specialiștii în achiziții trebuie să le evalueze. În calitate de lider în acest sector de producție specializat, Jingjiang Hetai Motor Parts Manufacturing Co., Ltd. a fost în fruntea producției de carcase din aliaj de aluminiu de înaltă precizie din 2007, deservind o clientelă globală diversă, cu un portofoliu de peste 600 de matrițe diferite și un angajament față de calitate certificată de standardele ISO9001.

Cinci avantaje cheie ale alegerii aluminiului pentru carcasele motoarelor

Alegerea aluminiului pentru carcasa motorului nu este arbitrară; este o decizie calculată bazată pe un set de avantaje materiale convingătoare care influențează direct performanța motorului și costurile ciclului de viață. Aceste beneficii abordează în mod colectiv unele dintre cele mai presante provocări în proiectarea și aplicarea motoarelor.

Conductivitate termică superioară și disipare a căldurii

Unul dintre cele mai semnificative avantaje ale aluminiului este conductivitatea sa termică excelentă. Căldura este inamicul eficienței și longevității motorului electric. Temperaturile excesive pot degrada izolația, pot demagnetiza magneții permanenți și pot crește rezistența înfășurării, ducând la defecțiuni premature. Carcasele din aluminiu acționează ca un radiator eficient, transferând rapid căldura generată de înfășurările statorului și rotorului către mediul extern. De exemplu, carcasa motor din aluminiu pentru pompa de apa aplicațiile sunt deosebit de critice, deoarece aceste motoare funcționează adesea continuu în medii solicitante. Capacitatea de disipare rapidă a căldurii a aluminiului asigură că motorul menține o creștere mai scăzută a temperaturii, ceea ce se traduce direct în fiabilitate de funcționare îmbunătățită și durată de viață extinsă. În comparație cu fonta, aluminiul poate disipa căldura de câteva ori mai repede, făcându-l indispensabil pentru aplicațiile în care răcirea este o provocare.

Reducere semnificativă a greutății și raport putere/greutate îmbunătățit

Densitatea aluminiului este de aproximativ o treime din cea a oțelului sau a fontei. Această diferență dramatică are ca rezultat o carcasă care este remarcabil de ușoară. O comparație directă arată că o carcasă de tracțiune din aliaj de aluminiu cântărește de obicei doar aproximativ o cincime dintr-o carcasă din fontă de aceleași dimensiuni. Această reducere a greutății este primordială în aplicații precum unelte portabile, auxiliare pentru automobile, robotică și sisteme aerospațiale, unde fiecare gram contează. Greutatea redusă contribuie la scăderea sarcinilor inerțiale, la o accelerare potențial mai rapidă în aplicațiile servo și la economii generale de energie în sistemele în care motorul face parte dintr-o masă în mișcare. Această ușurință inerentă, combinată cu rezistența adecvată, conferă aluminiului un raport putere-greutate superior, o măsură cheie în designul electromecanic modern.

Rezistență îmbunătățită la coroziune și opțiuni de finisare a suprafeței

Aluminiul formează în mod natural un strat de oxid protector atunci când este expus la atmosferă, ceea ce oferă rezistență inerentă la coroziune. Această proprietate poate fi îmbunătățită semnificativ prin diferite tratamente de suprafață. Producători precum Jingjiang Hetai Motor Parts Manufacturing Co., Ltd. posedă calificări independente de oxidare și electroforeză, permițându-le să ofere carcase cu finisaje specializate. Aceste tratamente nu numai că îmbunătățesc rezistența la coroziune pentru utilizare în medii umede sau agresive chimic, dar oferă, de asemenea, un aspect estetic și o duritate suplimentară a suprafeței. Anodizarea, de exemplu, poate crea un strat dur, rezistent la uzură, în diferite culori. Acest lucru este deosebit de valoros pentru produsele destinate consumatorilor sau motoarele utilizate în procesarea alimentelor sau aplicații marine.

Versatilitate ridicată în producție și flexibilitate în proiectare

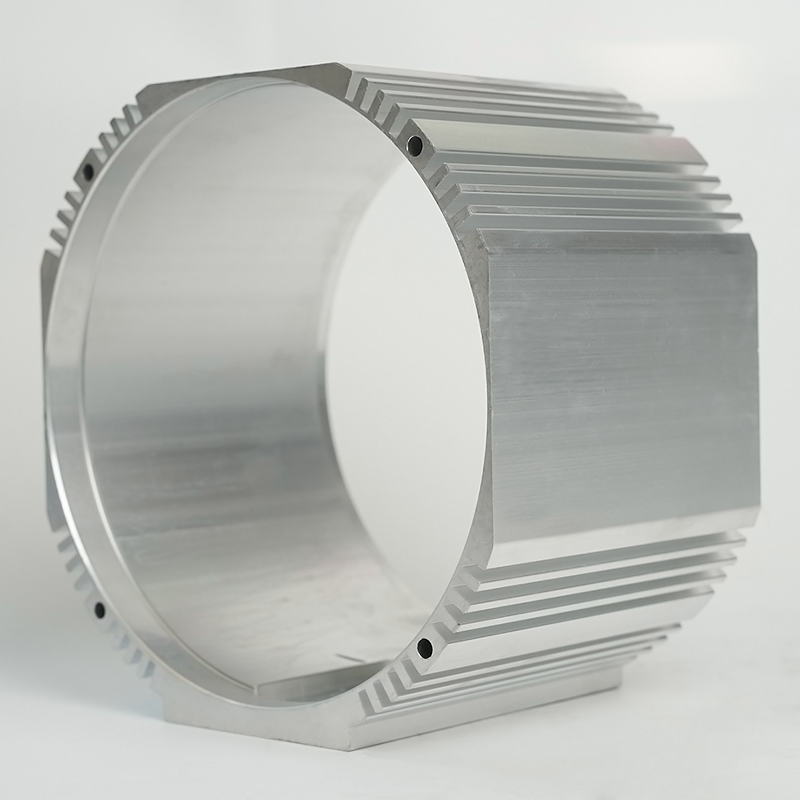

Aluminiul este excepțional de versatil în ceea ce privește procesele de fabricație. Poate fi extrudat, turnat sub presiune, trasat și prelucrat cu ușurință, permițând o mare libertate de proiectare și o producție rentabilă a formelor complexe. Procesul de extrudare, în special, permite crearea unor modele complexe de aripioare de răcire care maximizează suprafața pentru disiparea căldurii fără costuri suplimentare semnificative. Această versatilitate susține serii de producție de mare volum, cu o calitate constantă. După cum demonstrează capacitățile de la Hetai, unde o singură pereche de matrițe poate produce carcase pentru diferite lungimi de cadru (de exemplu, 132M și 132L), costul sculelor este mai mic și universalitatea este puternică. Designerii pot personaliza lungimile în mod arbitrar și pot utiliza găuri interne prefinite, eliminând etapele costisitoare de prelucrare.

Cost-eficiență în producția de mare volum

În timp ce costul materiilor prime al aluminiului poate fi mai mare decât fonta, costul total fabricat favorizează adesea aluminiul în volume medii spre mari. Motivele sunt multiple: costuri mai mici de prelucrare datorită naturii mai moale a materialului, consum redus de energie în timpul procesării, timpi de ciclu mai rapid la turnare sau extrudare și economii în operațiuni secundare, cum ar fi finisarea. În plus, reducerea greutății duce la costuri mai mici de transport și manipulare. Beneficiul general al costurilor ciclului de viață, având în vedere eficiența și longevitatea îmbunătățite a motorului, face din aluminiu o alegere solidă din punct de vedere financiar pentru multe proiecte.

Abordarea aplicațiilor specifice cu soluții personalizate

Beneficiile generice ale carcaselor de motor din aluminiu se manifestă în mod unic în diferite industrii și tipuri de motoare. Înțelegerea acestor aplicații specifice ajută la selectarea caracteristicilor potrivite ale carcasei.

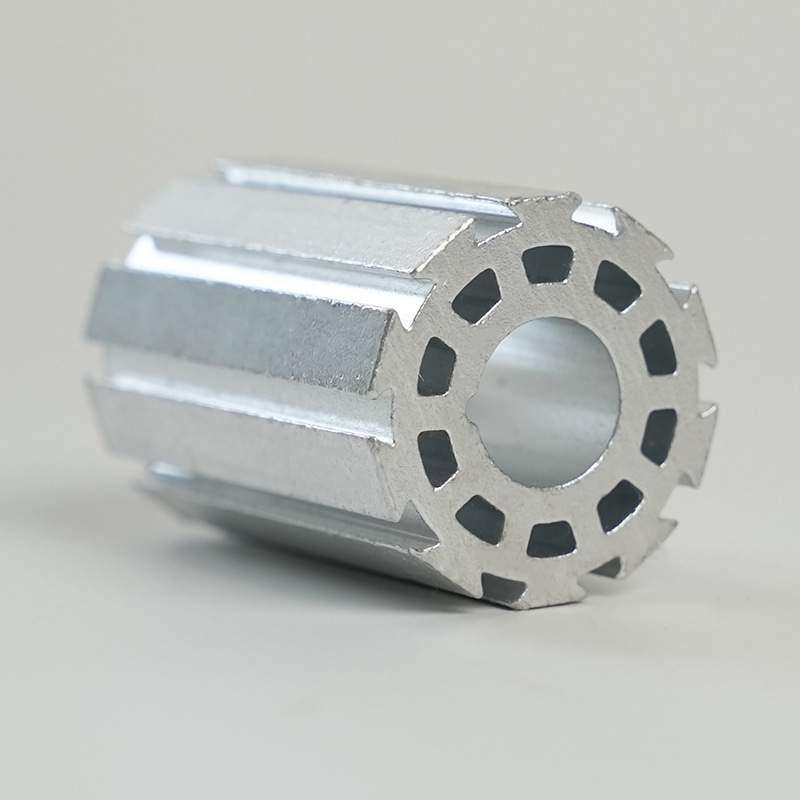

Carcase pentru micromotoare și motoare cu destinație specială

Domeniul micromotoarelor și motoarelor speciale necesită precizie, fiabilitate și, adesea, personalizare. Aluminiul este materialul ales aici datorită prelucrării sale excelente la toleranțe strânse și a capacității sale de a fi format în forme mici și complexe. Jingjiang Hetai Motor Parts Manufacturing Co., Ltd. este specializată în acest domeniu, producând carcase cu găuri interioare de la 46 mm la 260 mm pentru o gamă largă de aplicații. Sectoarele cheie includ:

- Motoare reductoare: Carcasele din aluminiu contribuie la ansamblurile motorreductor compacte și ușoare.

- Motoare mașini de cusut: Greutatea redusă și funcționarea silențioasă sunt esențiale, ambele îmbunătățite de aluminiu.

- Servomotoare și motoare pas cu pas: Reactivitatea ridicată necesită o inerție redusă, care este ajutată de cadrele ușoare din aluminiu. Optimal design carcasa servomotorului din aluminiu se concentrează pe raportul rigiditate-greutate și pe interfețe de montare precise pentru a asigura o poziționare precisă.

- Echipamente de automatizare de birou: Motoarele din imprimante, scanere și copiatoare beneficiază de răcirea silențioasă și eficientă a aluminiului.

Biblioteca vastă a companiei de peste 600 de specificații de matriță susține în mod direct această nevoie de varietate și personalizare rapidă pe piața motoarelor speciale.

Rolul critic în aplicațiile auto și de tracțiune

Electrificarea industriei auto este un factor major pentru carcasele avansate ale motoarelor din aluminiu. În vehiculele electrice (EV), sistemele hibride și auxiliarele auto tradiționale (cum ar fi pompele, ventilatoarele și motoarele de ridicare a geamurilor), carcasele din aluminiu sunt indispensabile. Motorii principali sunt reducerea greutății pentru a extinde autonomia vehiculului și managementul termic eficient pentru a gestiona densitățile mari de putere. An carcasa motor din aluminiu pentru vehicule electrice este conceput nu doar ca un container, ci ca o componentă integrată de management termic, prezentând adesea pasaje interne complexe de lichid de răcire. Carcasa trebuie, de asemenea, să prezinte o integritate structurală ridicată pentru a rezista la vibrații și sarcini mecanice pe toată durata de viață a vehiculului. Trecerea de la fontă la aluminiu în acest sector reprezintă un pas semnificativ către îndeplinirea reglementărilor stricte privind emisiile și eficiența.

Medii solicitante: pompe, compresoare și sisteme HVAC

Motoarele care funcționează în pompe, compresoare și sisteme de încălzire, ventilație și aer condiționat (HVAC) se confruntă cu provocări unice: cicluri de funcționare continue, expunerea la elemente și nevoia critică de fiabilitate. Pentru a carcasa motor din aluminiu pentru pompa de apa , rezistența la coroziune a materialului este un atu cheie, în special pentru pompele submersibile sau de exterior. În sistemele HVAC, în care motoarele ventilatorului și compresorului sunt esențiale pentru funcționare, disiparea superioară a căldurii a aluminiului asigură performanță constantă și previne supraîncălzirea în timpul sarcinilor de vară de vârf. Capacitatea de a forma aripioare de răcire integrate direct în designul carcasei permite pachete de motoare mai compacte și mai eficiente în comparație cu modelele mai vechi care se bazau pe carcase separate ale ventilatorului sau pe piese turnate voluminoase.

Material și proces de fabricație Deep Dive

Performanța unei carcase de motor din aluminiu este profund influențată de aliajul specific ales și de procesul de fabricație folosit. Aceste alegeri determină proprietățile mecanice ale produsului final, precizia dimensională și costul.

Aliaje comune de aluminiu și proprietățile lor

Nu tot aluminiul este creat la fel. Diferite aliaje sunt adaptate pentru diferite procese de fabricație și cerințe de performanță.

| Seria de aliaje | Caracteristici cheie | Procesul tipic de fabricație | Ideal pentru |

|---|---|---|---|

| 1xxx (de ex., 1050, 1100) | Puritate ridicată, rezistență excelentă la coroziune și conductivitate termică/electrică, rezistență mai mică. | Deep draw, spinning. | Carcase în care disiparea maximă a căldurii este critică și sarcinile mecanice sunt scăzute. |

| 3xxx (de ex., 3003) | Formabilitate bună, rezistență moderată, rezistență excelentă la coroziune. | Desenare, extrudare. | Carcase de uz general, carcase pentru motoare de electrocasnice de consum. |

| 5xxx (de ex., 5052, 5083) | Rezistență bună, rezistență excelentă la coroziune (în special la apă sărată), sudabil. | Desenare, prelucrare. | Medii maritime, auto și alte medii cu risc ridicat de coroziune. |

| 6xxx (de ex., 6061, 6063) | Excelenți polivalenti. Rezistență bună, rezistență la coroziune, prelucrabilitate și sudabilitate. Poate fi tratat termic. | Extrudare (cel mai frecvent), prelucrare. | Cea mai comună alegere pentru carcasele motorului extrudate. Folosit la motoare industriale, servomotoare etc. |

| A380, ADC12 | Aliaje specifice turnare sub presiune. Fluiditate bună, rezistență și stabilitate dimensională. | Turnare sub presiune la înaltă presiune. | Producție în volum mare de carcase de formă complexă, unde sunt necesare detalii complicate. |

Selectarea aliajului potrivit implică factori de echilibrare cum ar fi rezistența la tracțiune necesară, rezistența la coroziune, performanța termică și capacitatea de fabricație. Pentru profilele pe bază de extrudare comune la multe motoare industriale, seria 6xxx, în special 6063, este o alegere predominantă datorită echilibrului său optim de proprietăți.

Extrudare vs. turnare sub presiune: o analiză comparativă

Cele două metode principale de producție în masă pentru carcasele de motor din aluminiu sunt extrudarea și turnarea sub presiune. Alegerea dintre ele are un impact semnificativ asupra designului, performanței și economiei produsului final.

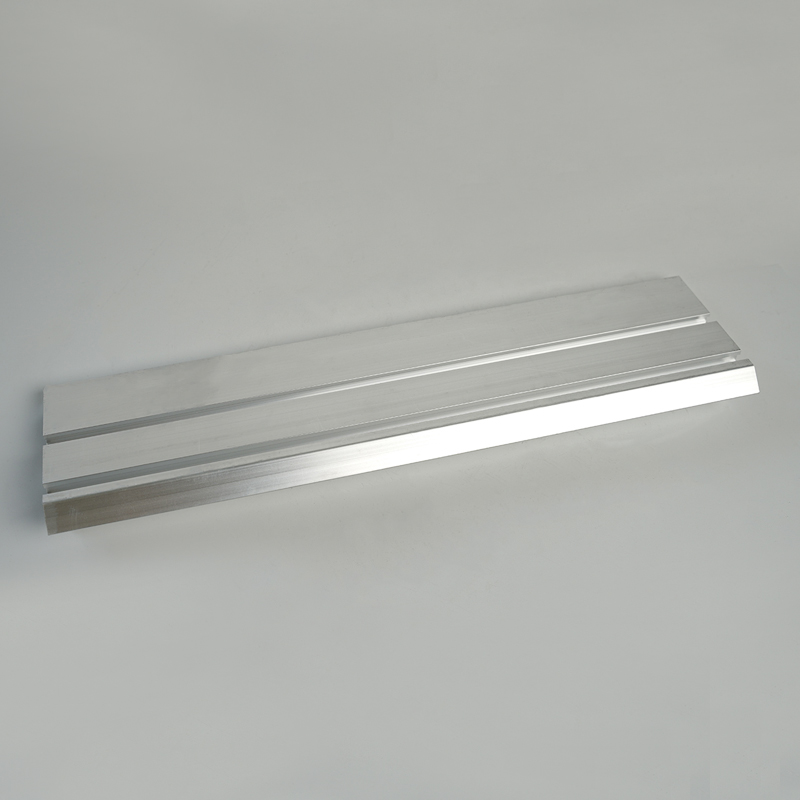

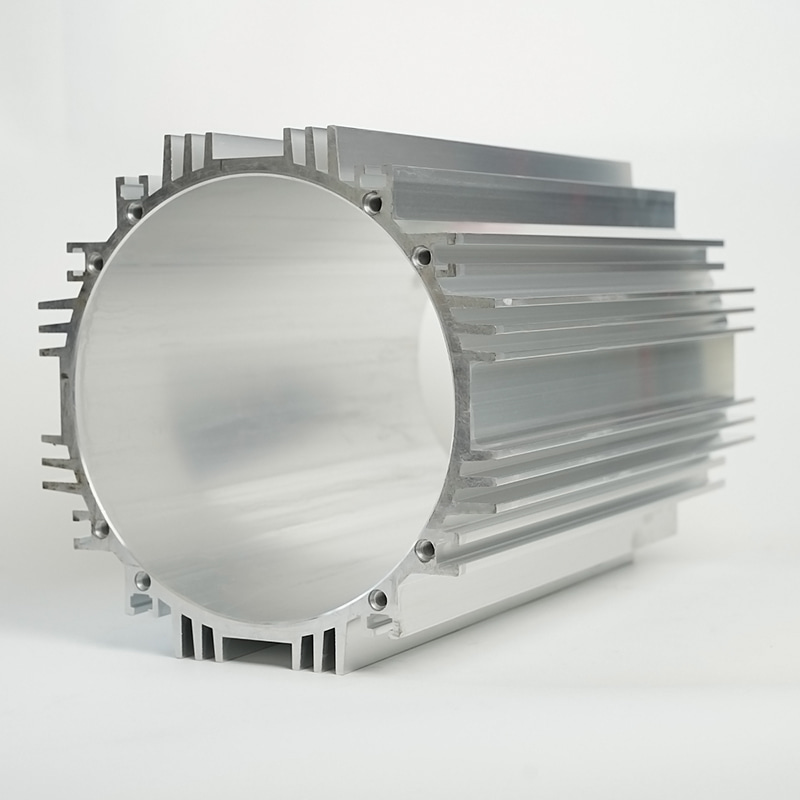

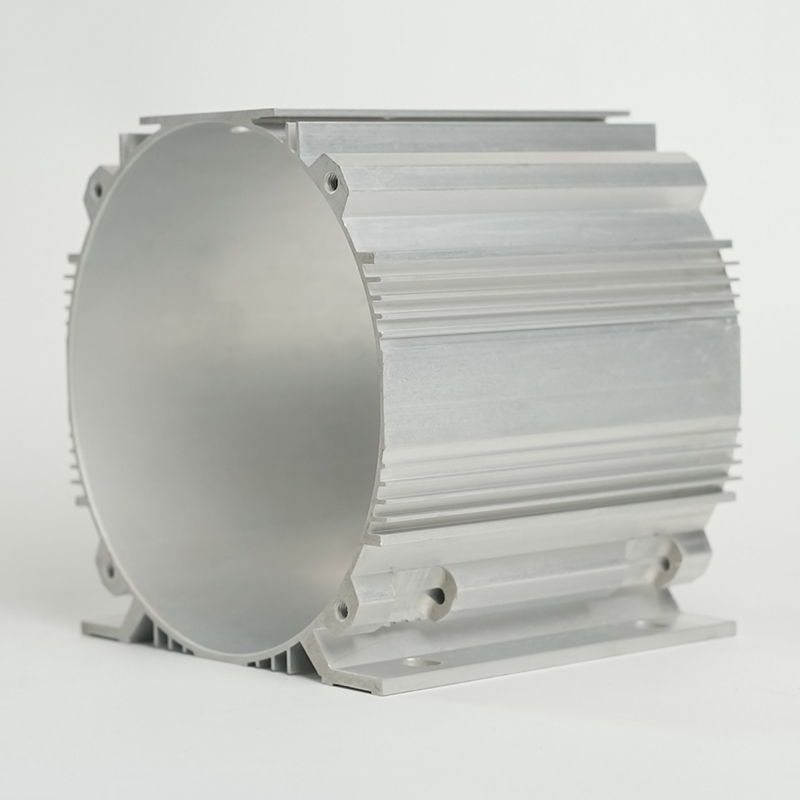

Extrudarea implică forțarea țaglelor de aluminiu încălzite printr-o matriță modelată pentru a crea un profil continuu cu o secțiune transversală constantă. Acest profil este apoi tăiat la lungime și prelucrat după cum este necesar. Turnarea sub presiune, pe de altă parte, implică injectarea de aluminiu topit sub presiune ridicată într-o cavitate a matriței de oțel pentru a forma o piesă de formă aproape netă.

| Parametru | extrudare | Turnare sub presiune |

|---|---|---|

| Flexibilitate de proiectare | Excelent pentru crearea de secțiuni transversale complexe cu aripioare de răcire integrate. Limitat la secțiune transversală constantă pe lungime. | Excepțional pentru geometrii 3D complexe, inclusiv boșuri, nervuri și puncte de montare în toate dimensiunile. |

| Proprietăți mecanice | În general, rezistență superioară și structură de cereale mai bună datorită prelucrării metalului. Bun pentru piese structurale. | Proprietățile sunt bune, dar pot avea porozitate. Opțiunile de tratament termic pot fi mai limitate în comparație cu aliajele forjate. |

| Precizie dimensională și finisare a suprafeței | Acuratețe dimensională bună pe profil. Finisaj excelent al suprafeței care necesită adesea o post-procesare minimă. | Precizie dimensională ridicată și capacitatea de a produce detalii foarte fine. Finisajul suprafeței este bun, dar poate prezenta urme minore de turnare. |

| Costul sculelor și timpul de livrare | Moderat. Costurile matrițelor sunt mai mici decât matrițele de turnare. Potrivit pentru lungimi personalizate de la profile standard. | Ridicat. Costurile matriței sunt semnificative datorită complexității și rezistenței necesare a oțelului. |

| Volumul Producției Economice | Eficient din punct de vedere al costurilor pentru volume medii spre mari, mai ales atunci când se utilizează profile standard. Deșeuri reduse. | Cel mai eficient din punct de vedere al costurilor pentru volume foarte mari unde costul ridicat al matritei este amortizat pe milioane de piese. |

| Aplicații tipice | Cadre de motoare industriale, carcase de servomotoare, carcase cu aripioare lungi și continue de răcire. | Motoare pentru aparate mici, carcase pentru motoare auxiliare auto, carcase complexe de pompe. |

Mulți producători, inclusiv Jingjiang Hetai, stăpânesc ambele procese pentru a oferi soluția optimă. Dezvoltarea cu succes a seriei de carcase de profil YX3 de la 71 la 160 de baze demonstrează experiența în extrudare, în timp ce capacitatea lor de a gestiona peste 600 de tipuri de matrițe indică o capacitate profundă în turnarea sub presiune și scule.

Prelucrare de precizie și control al calității

Operațiunile de postformare sunt cruciale pentru a se asigura că carcasa îndeplinește cerințe funcționale precise. Operațiunile cheie de prelucrare includ găurirea diametrului interior pentru potrivirea statorului, suprafețele de montare a consolelor de capăt cu fața, găurirea și filetarea găurilor de montare și prelucrarea oricăror caracteristici speciale. Precizia acestor operații afectează direct performanța motorului. De exemplu, controlul elipticității găurii interioare (în afara rotunjirii) este critică pentru menținerea unui spațiu de aer uniform între stator și rotor. Jingjiang Hetai menține un control strict, păstrând elipticitatea în 10 secunde de arc (o toleranță foarte precisă), ceea ce reduce la minimum vibrațiile și zgomotul magnetic. Controlul calității este aplicat printr-un sistem certificat ISO9001, asigurând consistență și fiabilitate pentru fiecare lot produs. Aceasta implică o inspecție riguroasă a dimensiunilor, certificatelor de material, finisajului suprafeței și performanței ansamblurilor de probă.

Considerații cheie de proiectare și specificații tehnice

Proiectarea sau specificarea unei carcase de motor din aluminiu necesită o atenție deosebită acordată mai multor parametri tehnici interdependenți. Trecerea cu vederea pe oricine poate compromite ansamblul motorului final.

Managementul termic și integrarea radiatorului

Avantajul principal al designului aluminiului este valorificat prin designul termic inteligent. Carcasa trebuie privită ca parte a sistemului de răcire al motorului. Strategiile cheie includ:

- Aripioare de răcire integrate: Aripioarele extrudate sau turnate măresc suprafața pentru transferul de căldură convectiv. Geometria aripioarelor (înălțime, grosime, distanță) este optimizată în funcție de fluxul de aer disponibil (convecție naturală sau forțat de un ventilator).

- Grosimea materialului și calea termică: Asigurarea unei căi termice robuste de la laminatele statorului la aripioarele exterioare este vitală. Aceasta implică adesea proiectarea pentru un contact mecanic bun între stator și carcasă, uneori folosind compuși de interfață termică sau procese de contracție.

- Design specific aplicației: An carcasa motorului din aluminiu pentru aplicatii la temperaturi ridicate ar putea include aripioare mai mari, o selecție diferită de aliaje (pentru rezistență la temperatură ridicată) sau chiar prevederi pentru mantale de răcire cu lichid. Proiectarea trebuie să țină cont de dilatarea termică pentru a preveni stresul sau deformarea în timpul funcționării.

Integritate structurală, rigiditate și amortizare a vibrațiilor

Deși este ușoară, carcasa trebuie să fie suficient de rigidă pentru a menține aliniamentele critice și pentru a amortiza vibrațiile generate de forțele electromagnetice și dezechilibrul rotorului. Factorii de proiectare includ:

- Grosimea peretelui și nervuri: Amplasarea strategică a nervurilor sau grosimea crescută a peretelui în zonele cu stres ridicat (cum ar fi picioarele de montare) mărește rigiditatea fără a adăuga greutate excesivă. Pentru un design carcasa servomotorului din aluminiu , maximizarea rigidității la torsiune este deosebit de importantă pentru a menține răspunsul dinamic și precizia de poziționare.

- Frecvența naturală: Frecvența naturală a carcasei ar trebui să fie proiectată pentru a evita rezonanța cu viteza de funcționare a motorului și armonicile acestuia, care pot duce la zgomot excesiv și defecțiune prin oboseală.

- Design interfață de montare: Designul picioarelor, flanșelor sau modelelor de șuruburi trebuie să asigure o fixare sigură la mașina antrenată, distribuind sarcinile uniform pentru a preveni deformarea.

Ecranarea electromagnetică și evaluările IP

Dincolo de funcțiile termice și mecanice, carcasa joacă adesea un rol în compatibilitatea electromagnetică (EMC) și protecția mediului.

- Ecranarea EMI/RFI: Aluminiul, fiind un conductor, oferă ecranare inerentă împotriva câmpurilor electrice. Pentru motoarele care sunt sensibile la sau generatoare de interferențe electromagnetice, designul carcasei trebuie să asigure continuitatea electrică, necesitând adesea o atenție deosebită proiectării îmbinării între părțile carcasei și capacele.

- Protecție la intrare (IP): Designul carcasei dictează protecția motorului împotriva prafului și apei. Obținerea unor clase de IP mai ridicate (cum ar fi IP65 sau IP67) implică proiectarea canelurilor de etanșare precise pentru garnituri, optimizarea suprafețelor de îmbinare și specificarea etanșărilor adecvate. Acest lucru nu este negociabil pentru carcasa motor din aluminiu pentru pompa de apa sau aplicații în aer liber.

Tendințele viitoare și perspectivele industriei

Viitorul carcaselor de motor din aluminiu este împletit cu tendințele mai largi în electrificare, știința materialelor și fabricarea digitală. Pe măsură ce industriile solicită o eficiență și o densitate de putere mai ridicate, cerințele asupra carcasei motorului se vor intensifica.

Ușurare și integrare pentru mobilitate avansată

Tendința către vehicule electrice și hibride va continua să stimuleze inovația. Viitorul carcasa motorului din aluminiu pentru vehicul electric modelele vor avea probabil o integrare mai profundă. Ne putem aștepta la carcase care combină funcții structurale, termice și electrice în componente unice, extrem de optimizate, potențial fabricate folosind tehnici avansate precum fabricarea aditivă (imprimare 3D) pentru prototipare sau piese complexe cu volum redus. Urmărirea reducerii greutății va duce, de asemenea, la explorarea de noi aliaje de aluminiu și materiale compozite care oferă raporturi rezistență-greutate și mai bune.

Producție avansată și digitalizare

Conceptele industriei 4.0 pătrund în producție. Fabricile inteligente vor folosi date în timp real de la nivelul producției pentru a optimiza procesele de extrudare, turnare și prelucrare pentru carcasele din aluminiu, asigurând o producție fără defecte. Gemenii digitali de design de carcasă vor simula performanța termică, structurală și dinamică a fluidelor înainte de realizarea unei singure piese, accelerând ciclurile de dezvoltare. Acest fir digital, de la proiectare la produsul finit, va permite personalizarea în masă - producând carcase foarte adaptate la un cost-eficient, la fel ca capacitatea de lungime personalizată oferită deja de producătorii care folosesc extrudarea.

Sustenabilitate și economie circulară

Reciclabilitatea aluminiului este un avantaj masiv într-o lume din ce în ce mai conștientă de sustenabilitate. Energia necesară pentru reciclarea aluminiului reprezintă doar aproximativ 5% din cea necesară pentru producția primară. Acest lucru face ca carcasele de motor din aluminiu să fie o alegere ecologică pe parcursul ciclului lor de viață. Producătorii și utilizatorii finali vor acorda din ce în ce mai multă prioritate utilizării conținutului de aluminiu reciclat și a carcaselor de proiectare pentru o dezasamblare și reciclare ușoară la sfârșitul vieții. Acest lucru se aliniază cu principiile economiei circulare globale și poate contribui la certificări de produse mai ecologice.

În concluzie, carcasa motorului din aluminiu este o componentă sofisticată care se află la intersecția dintre știința materialelor, ingineria termică, producția de precizie și designul specific aplicației. Avantajele sale în ceea ce privește greutatea, performanța termică și versatilitatea îl fac o alegere dominantă pentru prezentul și viitorul tehnologiei motoarelor. Companiile cu o expertiză profundă, un set cuprinzător de instrumente de producție - cum ar fi Jingjiang Hetai Motor Parts Manufacturing Co., Ltd., cu biblioteca sa extinsă de matrițe și capabilitățile de tratare a suprafeței - și un angajament pentru precizie și calitate sunt bine poziționate pentru a colabora cu inovatori din industrii pentru a alimenta următoarea generație de sisteme eficiente și fiabile acționate cu motor..