1.. Rolul principal al carcasei de radiator în sistemele de răcire auto

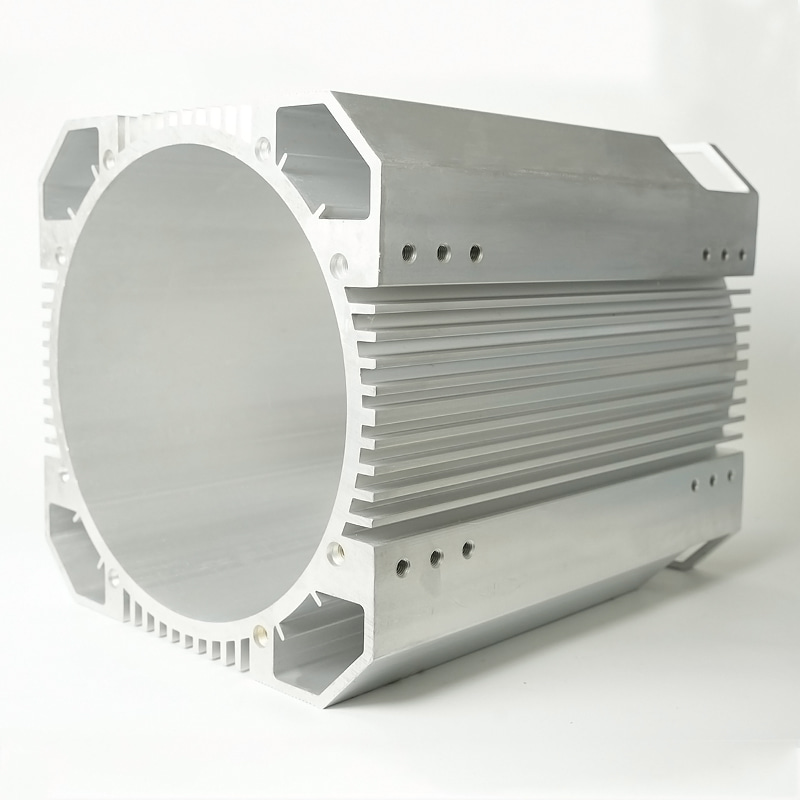

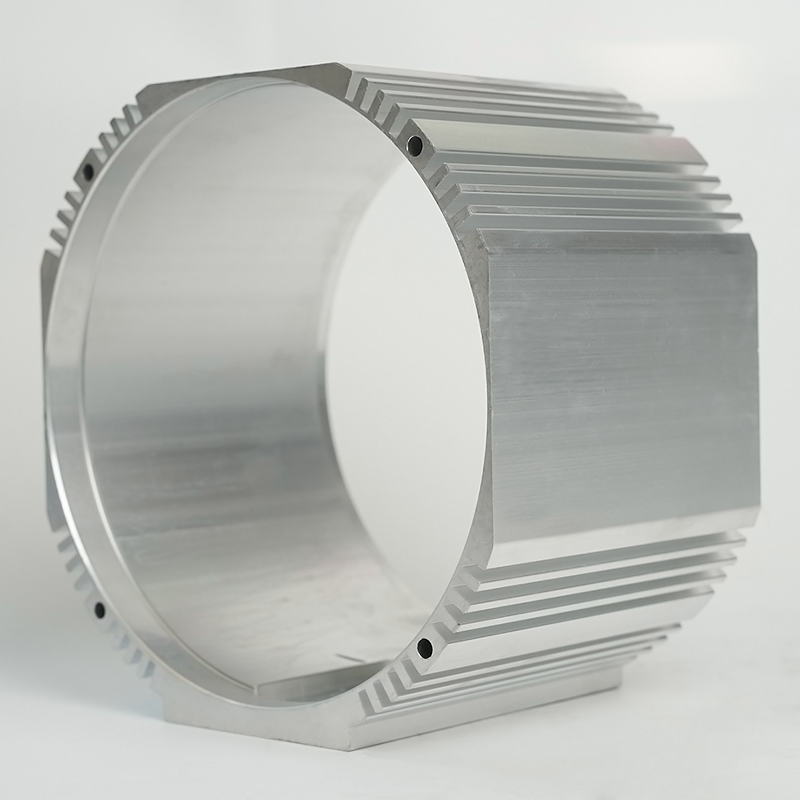

Motoarele auto vor genera multă căldură în timpul funcționării. Dacă nu pot fi dispersate la timp, aceasta va determina supraîncălzirea și eșuarea pieselor și chiar va provoca pericole de siguranță. Carcasă pentru chiuvetă de căldură Funcția principală este de a exporta rapid căldura generată de componente cheie, cum ar fi motoarele și cutii de viteze prin conducere eficientă a căldurii și radiații de căldură pentru a menține funcționarea sistemului într -un interval de temperatură sigur. Funcția sa este reflectată în mod specific în următoarele aspecte:

În primul rând, carcasa radiatorului crește zona de disipare a căldurii, accelerează fluxul de aer sau circulația lichidului și îmbunătățește eficiența schimbului de căldură. De exemplu, într -un motor turbo, carcasa de disipare a căldurii poate efectua prompt temperatura ridicată a turbocompresorului la mediul de răcire pentru a evita atenuarea performanței cauzată de supraîncălzirea turbo.

În al doilea rând, coaja de disipare a căldurii trebuie să aibă o rezistență structurală bună și o rezistență la coroziune la rezistența vibrațiilor, impactului și eroziunii de mediu complexe în timpul funcționării CAR (cum ar fi temperaturi ridicate și scăzute, pete de ulei, acid și substanțe alcaline etc.). Acest lucru necesită ca materialul de coajă să nu aibă doar o conductivitate termică excelentă, dar să îndeplinească și echilibrul dintre proprietățile mecanice și adaptabilitatea mediului.

În plus, odată cu popularitatea noilor vehicule energetice, nevoile de disipare a căldurii de motoare și baterii se bazează, de asemenea, pe carcasele de înaltă performanță. Sistemul trei electric al vehiculelor electrice (baterie, motor, control electronic) este sensibil la temperatură, iar coaja eficientă de disipare a căldurii poate asigura durata de viață a bateriei și eficiența motorului și poate îmbunătăți rezistența și siguranța vehiculului.

2. Comparația selectării materialelor și performanța carcasei de radiator

Materialele stau la baza determinării performanței carcasei de radiator. În prezent, materialele de coajă de disipare a căldurii utilizate frecvent în industria auto includ aliaj de aluminiu, aliaj de cupru, aliaj de magneziu și materiale compozite, iar caracteristicile lor variază semnificativ:

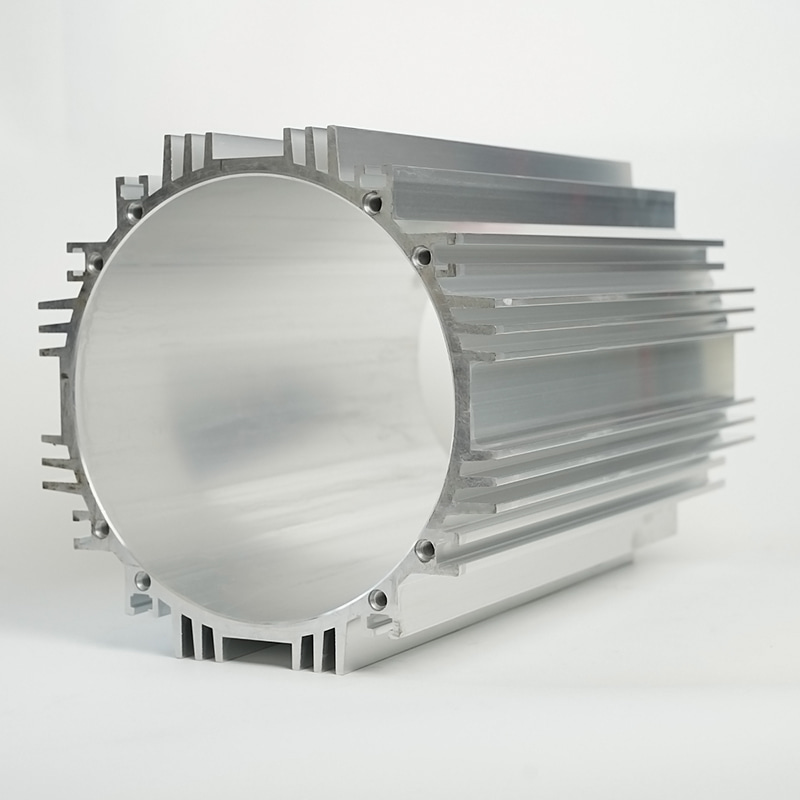

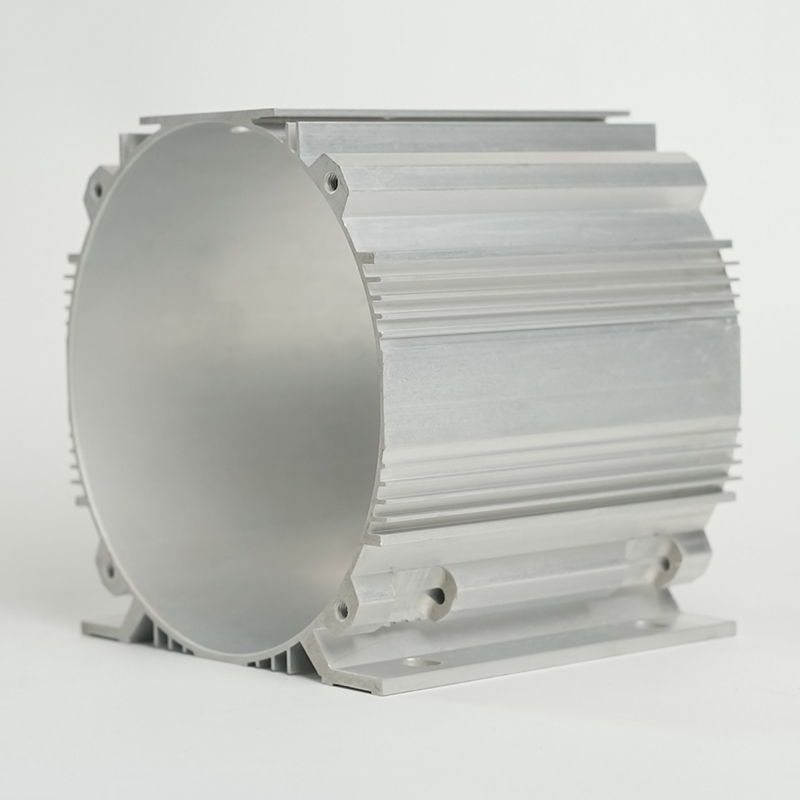

1. Aliaie de aluminiu: alegerea mainstream

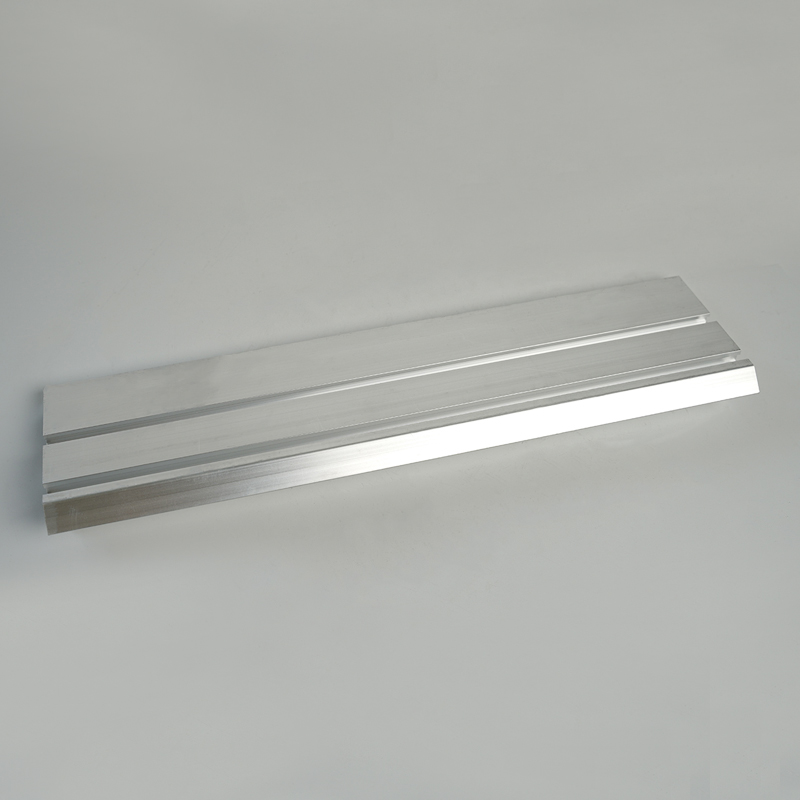

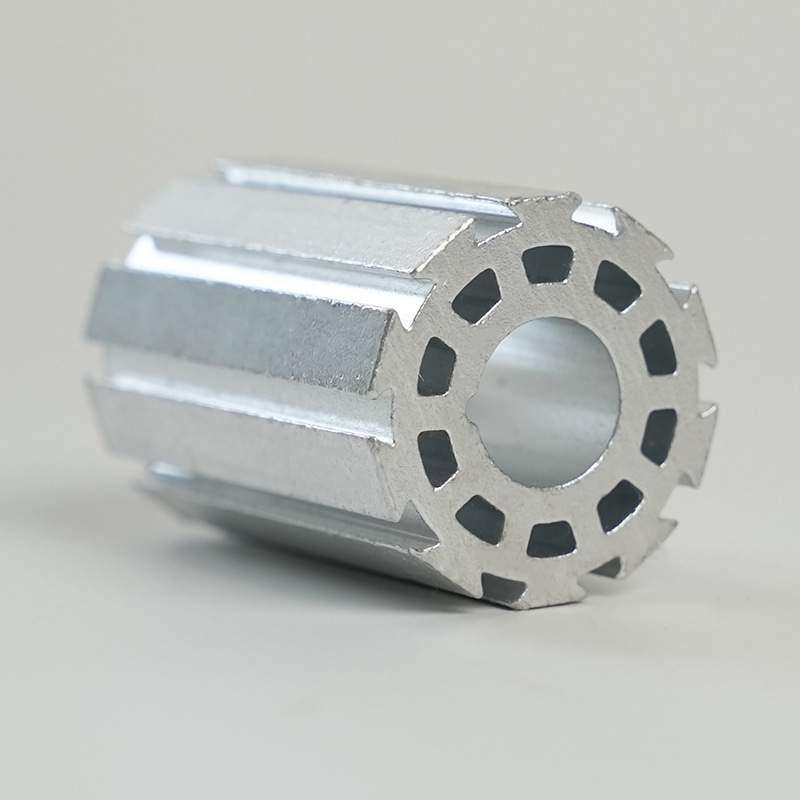

Aliajul de aluminiu a devenit primul material de alegere pentru cochilii de disipare a căldurii auto datorită densității mici (aproximativ 2,7g/cm³), conductivității termice excelente (conductivitate termică 200-250W/(M · K)) și procesare și formare ușoară. De exemplu, 6063 aliaj de aluminiu are proprietăți bune de extrudare și este potrivit pentru fabricarea formelor complexe de aripioare de disipare a căldurii; În timp ce aliajul de aluminiu turnat ADC12 este potrivit pentru cochilii integrate compacte datorită fluidității sale bune. În plus, suprafața aliajului de aluminiu poate îmbunătăți rezistența la coroziune și estetica prin tratamentul de anodizare, satisfacerea nevoilor duble ale automobilelor ușoare și fiabilității.

2. Aliaj de cupru: Aplicație de scenariu de conductivitate termică ridicată

Conductivitatea termică a aliajelor de cupru (cum ar fi cupru și aramă) este de până la 380-400W/(M · K) și este potrivită pentru scenarii cu cerințe extrem de ridicate pentru eficiența disipației căldurii, cum ar fi coaja de răcire a uleiului de motor al mașinilor sportive de înaltă performanță sau modulului de control electronic de înaltă putere al mașinilor electrice. Cu toate acestea, densitatea ridicată (8,9 g/cm³) și costurile ridicate își limitează aplicarea în proiecte ușoare pe scară largă.

3. Aliaie de magneziu: o nouă direcție de greutate ușoară

Densitatea aliajului de magneziu este de doar 1,8 g/cm³ și este cel mai ușor material structural metalic în prezent și are o anumită conductivitate termică (conductivitatea termică este de aproximativ 150W/(M · K)). Odată cu avansarea tehnologiei de modelare a aliajului de magneziu (cum ar fi castingul semi-solid), aplicarea sa în cochilii de răcire auto a crescut treptat, în special în domeniul noilor vehicule energetice, care pot reduce și mai mult greutatea vehiculului și crește raza de acțiune. Cu toate acestea, aliajele de magneziu au o rezistență slabă la coroziune și trebuie îmbunătățite prin intermediul tratamentului sau al tratamentului compus.

4. Materiale compozite: Viitorul descoperirilor de performanță

Materialul compozit pe bază de polimer armat cu fibre de carbon (CFRP) combină conductivitate termică ridicată și proprietăți ușoare, cu o conductivitate termică de până la 100-200W/(M · K) și o densitate de doar 1,5-2,0 g/cm³. Acest tip de material poate realiza anisotropia conducerii căldurii și poate ghida cu exactitate calea de transfer de căldură prin orientarea fibrelor de carbon. Deși costul este ridicat în prezent, are un potențial imens de aplicare în automobilele de înaltă calitate și în câmpurile aerospațiale.

3. Tendințe de proiectare și inovații tehnologice ale carcasei automobilelor de căldură auto

Pentru a face față provocărilor de răcire aduse de inteligență și electrificare în industria auto, proiectarea carcasei de la chiuvetă de căldură se dezvoltă către eficient, integrat și inteligent:

1. Proiectarea bionică îmbunătățește eficiența disipației căldurii

Imitarea structurilor de disipare a căldurii în natură (cum ar fi fagurele și pielea de cactus) a devenit o nouă inspirație pentru proiectare. De exemplu, optimizarea căii de curgere a aerului prin structura de aripioare bionice poate reduce rezistența la vânt, crescând în același timp zona de disipare a căldurii. Studiile au arătat că, în comparație cu aripioarele drepte tradiționale, eficiența de disipare a căldurii a aripioarelor serrate bionice poate fi crescută cu 15%-20%, în special adecvată pentru cochilii de disipare a căldurii răcite cu aer.

2. Tehnologia de integrare a microcanalului

Tehnologia de disipare a căldurii microcanalului realizează un schimb de căldură eficient prin procesarea alergătorilor la scară micron în interiorul cochiliei pentru a crește zona de contact a mediului de răcire (apă sau ulei). Această tehnologie a fost aplicată la sistemul de gestionare termică a bateriei vehiculelor electrice. Proiectarea integrată a carcasei de radiator cu carcasa bateriei poate crește uniformitatea de temperatură a bateriei cu 30%și poate controla diferența de temperatură în ± 2 ℃.

.. Managementul inteligent al temperaturii

Odată cu popularizarea tehnologiei Internet of Things (IoT), carcasa de radiator a început să integreze senzori de temperatură și sisteme de control inteligente. De exemplu, temperatura este monitorizată în timp real de către un termocuplu sau un senzor infraroșu încorporat, iar viteza ventilatorului sau debitul de răcire este ajustat dinamic pentru a obține echilibrul optim între eficiența disipației de căldură și consumul de energie. Acest design inteligent este potrivit în special pentru modelele hibride, iar modul de răcire poate fi comutat automat în funcție de încărcarea motorului.

4. Aplicarea producției de aditivi (imprimare 3D)

Tehnologia de imprimare 3D se rupe prin limitările tehnologiei tradiționale de procesare și permite proiectarea alergătorilor interni și a structurilor poroase complexe. De exemplu, o coajă de disipare a căldurii din aliaj de aluminiu realizată cu tehnologie selectivă de topire laser (SLM) poate obține un canal de răcire în formă. În comparație cu procesul tradițional de extrudare, eficiența disipației căldurii este crescută cu mai mult de 40%, reducând în același timp consumul de materiale cu 20%.

4.

În sistemele de răcire a automobilelor, optimizarea carcasei pentru chiuvetă de căldură necesită o examinare cuprinzătoare a performanței termice, a rezistenței mecanice și a controlului costurilor. Următorii sunt pașii cheie de optimizare:

1. Analiza simulării termice: Simularea câmpului de flux termic se realizează prin instrumente CAE, cum ar fi ANSYS și FLUENT, iar distanța de aripioare, grosimea și aspectul alergătorului sunt optimizate pentru a asigura o distribuție uniformă a temperaturii. De exemplu, după ce coaja de răcire a motorului unui anumit model de vehicul este optimizată prin simulare, temperatura maximă este redusă cu 12 ℃ și densitatea fluxului de căldură este crescută cu 25%.

2. Verificarea rezistenței structurale: Utilizați analiza elementelor finite (FEA) pentru a verifica fiabilitatea cochiliei sub încărcături de vibrații și presiune pentru a evita fisurarea cauzată de rezonanță sau concentrația de stres. În cadrul proiectării ușoare, optimizarea topologică este necesară pentru a reține materialele în zonele cheie care poartă stres și pentru a scoate zonele care nu sunt purtătoare pentru a obține raportul optim dintre rezistență și greutate.

3. Potrivirea procesului: Selectați tehnologia de procesare corespunzătoare în funcție de caracteristicile materialului. De exemplu, procesul de extrudare a aliajului de aluminiu este potrivit pentru producerea în masă a cochiliilor de disipare a căldurii în formă regulată, în timp ce procesul de turnare a matriței este mai potrivit pentru structurile complexe de cavitate; Pentru nevoile mici de personalizare a lotului, imprimarea 3D sau procesarea CNC este mai flexibilă.

4. Test de performanță: Verificați performanța reală a cochiliei de disipare a căldurii prin testele tunelului eolian, testele ciclului termic, etc. Indicatorii cheie includ rezistență termică (RTH), putere de disipare a căldurii (Q), cădere de tensiune (ΔP) etc., și este necesar să se asigure că toți parametrii respectă standardele de proiectare a vehiculului.

Pe fundalul tranziției de la industria auto la eficiență și electrificare, carcasa radiator, deoarece componenta de bază a sistemului de răcire, își îmbunătățește performanța este crucială pentru fiabilitatea și eficiența energetică a întregului vehicul. În viitor, odată cu avansarea științei materialelor și a tehnologiei de fabricație, o coajă de disipare a căldurii, atât cu o conductivitate termică și inteligență ușoară, cât și cu inteligență va deveni principalul industriei. Întreprinderile trebuie să continue să acorde atenție tendințelor tehnologice și să creeze soluții de disipare a căldurii care să răspundă nevoilor următoarei generații de automobile prin inovația materială, optimizarea proiectării și modernizarea procesului și să preia conducerea în concurența de piață aprigă.