1. Micro Motor Shell Proiectare în dispozitive inteligente purtabile

Dispozitivele inteligente purtabile, cum ar fi ceasurile inteligente și căștile inteligente, devin din ce în ce mai populare în rândul consumatorilor. Deoarece aceste dispozitive trebuie purtate mult timp, proiectarea cochiliei micro -motor trebuie să ia ușor și confort ca obiective principale.

1. Selecția materialelor de coajă

Micro Motor Shell în dispozitive inteligente purtabile folosește de obicei aliaj de aluminiu, plastic de înaltă rezistență sau oțel inoxidabil ca material principal. Aliajul de aluminiu este de obicei selectat pentru ceasuri inteligente de înaltă performanță și alte produse datorită conductivității și ușurinței sale termice bune. Plasticul de înaltă rezistență este utilizat pe scară largă în căști inteligente și brățări inteligente și alte dispozitive, datorită costurilor reduse și a modelării ușoare. Materialele din oțel inoxidabil sunt de obicei utilizate în dispozitive care necesită o rezistență la coroziune mai mare și o rezistență la zgârieturi, cum ar fi ceasurile inteligente sportive de ultimă generație.

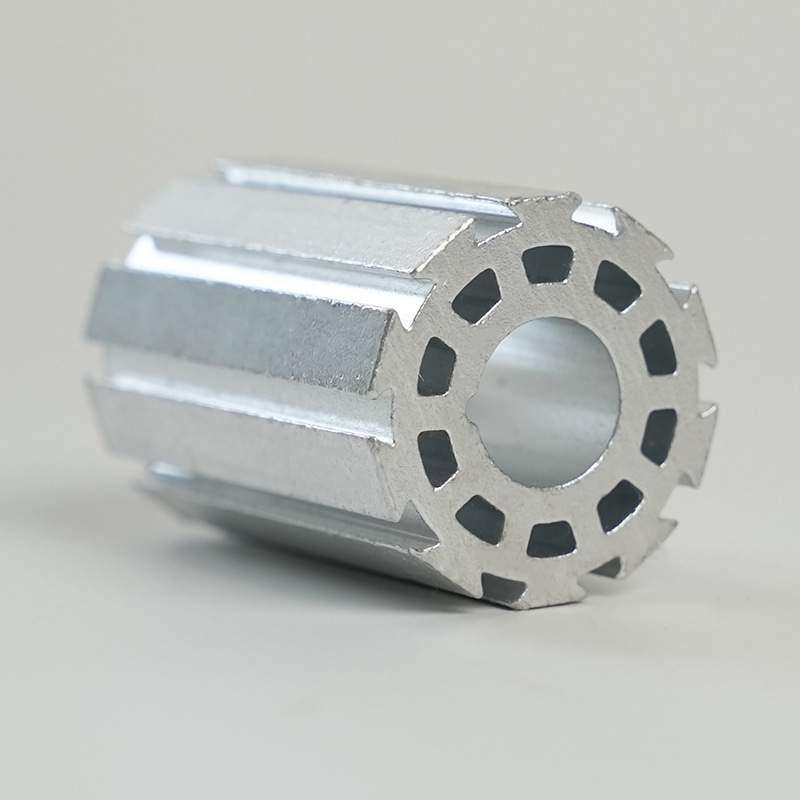

2. Compactitatea structurii cochiliei

În dispozitivele inteligente purtabile, micro -motor shell design trebuie să țină cont de utilizarea maximă a spațiului. Datorită dimensiunii limitate a dispozitivului, coaja motorului nu numai că trebuie să se adapteze corpului motorului, dar trebuie să fie integrată cu componente precum baterii, senzori și afișaje. Prin urmare, structura cochiliei este de obicei proiectată pentru a fi compactă și modulară, adică poate fi ușor conectată și fixată cu alte componente electronice pentru a asigura stabilitatea și eficiența motorului atunci când lucrați.

3. Design impermeabil și rezistent la praf

Dispozitivele inteligente purtabile trebuie să fie purtate adesea pentru o lungă perioadă de timp în viața de zi cu zi, mai ales atunci când se exercită, astfel încât funcția impermeabilă și rezistentă la praf a cochiliei este foarte importantă. Învelișul motorului de ceasuri inteligente și brățări sportive este de obicei necesar pentru a atinge IP67 sau un nivel de protecție mai mare, ceea ce poate preveni eficient umiditatea, praful și transpirația să intre în dispozitiv. În acest scop, designerii proiectează de obicei garnituri impermeabile pe coajă și folosesc tehnologia de etanșare pentru a se asigura că umiditatea nu pătrunde.

4. Proiectare disipare a căldurii

Deși micro-motorul dispozitivelor de purtare inteligente are o putere redusă, purtarea pe termen lung poate determina supraîncălzirea motorului, astfel încât proiectarea disipației căldurii este încă o considerație importantă în proiectarea structurii cochiliei. Pentru a reduce riscul de încălzire a motorului, coaja este de obicei proiectată cu găuri minuscule de disipare a căldurii sau folosește materiale precum materiale plastice conductoare termice pentru a ajuta motorul să disipeze căldura.

2. Proiectarea cochiliei micro -motor în instrumente medicale

Instrumentele medicale, în special dispozitivele medicale portabile și instrumentele chirurgicale de precizie, au cerințe mai stricte pentru cochilie micro -motor. Pe lângă protecția fizică obișnuită, dispozitivele medicale au cerințe mai mari pentru biocompatibilitate, igienă și anti-interferență.

1. Selecția materialelor de coajă

Învelișul micro -motoarelor în echipamente medicale folosește de obicei materiale precum oțel inoxidabil, materiale plastice de calitate medicală sau aliaje de titan. Aceste materiale nu numai că au o rezistență bună la coroziune și proprietăți antibacteriene, dar pot evita în mod eficient reacțiile alergice care pot fi cauzate atunci când sunt în contact cu corpul uman. În plus, unele echipamente medicale de înaltă precizie pot utiliza aliaje de titan pentru a îmbunătăți rezistența la rezistență și impact a cochiliei și pentru a asigura siguranța echipamentului în timpul utilizării.

2. Proiectarea performanței de protecție

Învelișul micro-motor al instrumentelor medicale trebuie să aibă funcții impermeabile și rezistente la umiditate, în special pentru echipamentele medicale care adesea intră în contact cu apa sau dezinfectanții. Proiectarea cochiliei trebuie să aibă capacități de protecție la nivel IP68. Învelișul trebuie să adopte tehnologie de etanșare impermeabilă pentru a se asigura că niciun lichid nu va intra în motor și să asigure funcționarea stabilă pe termen lung a echipamentului. Pentru unele instrumente chirurgicale, trebuie adăugate și funcții anti-radiații și anti-ultraviolete pentru a se asigura că utilizarea echipamentului nu este interferată de mediul extern.

3. Proiectare anti-vibrație și durabilitate

Învelișul micro -motor al instrumentelor medicale se confruntă adesea cu șocuri mecanice mari, în special dispozitive portabile și instrumente chirurgicale. Prin urmare, designul cochiliei trebuie să aibă o rezistență puternică de șoc și o rezistență la impact. Materialele utilizate în mod obișnuit, cum ar fi oțelul inoxidabil, nu numai că pot îmbunătăți rezistența la coroziune, dar și pot spori rezistența la impact. În plus, proiectarea carcasei ar trebui să poată absorbi eficient forța de impact pentru a se asigura că componentele interne ale motorului nu sunt deteriorate.

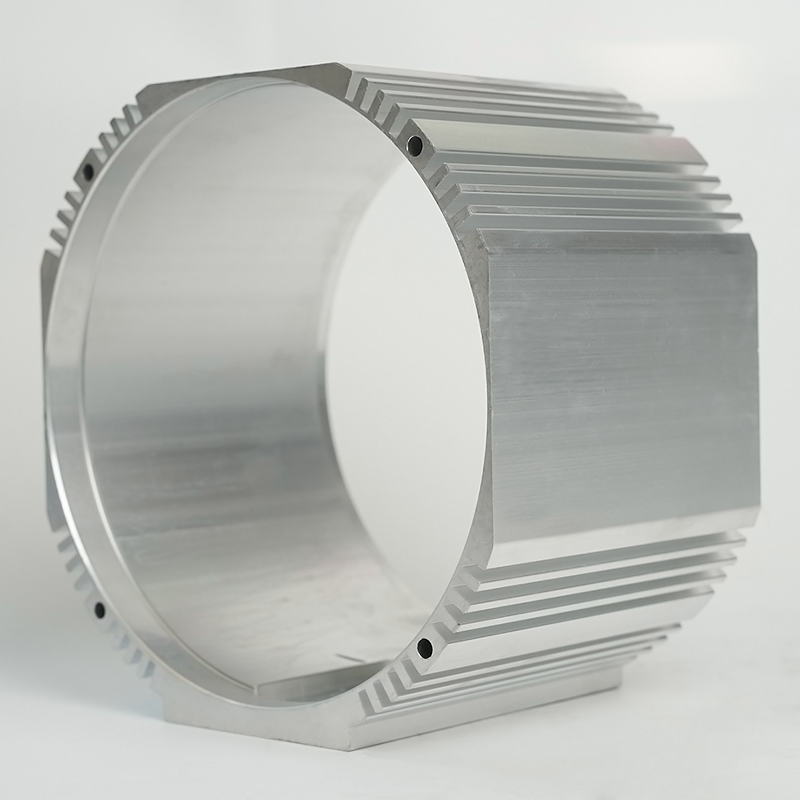

4. Proiectare disipare a căldurii

Echipamentele medicale trebuie să funcționeze stabil pentru o lungă perioadă de timp, în special echipamentele portabile, astfel încât performanța de disipare a căldurii este deosebit de importantă. Carcasa micro -motorului este de obicei proiectată pentru a fi închisă și are materiale de conductivitate termică ridicată, cum ar fi aliaj de aluminiu și aliaj de cupru, pentru a se asigura că căldura este rapidă

efectuat departe pentru a evita supraîncălzirea motorului și defecțiunea.

3. Proiectarea carcasei micro -motor în unelte electrice

Instrumentele electrice, cum ar fi exercițiile electrice și șurubelnițele, sunt instrumente cu frecvență ridicată de utilizare și medii de lucru relativ dure. Prin urmare, accentul proiectării carcasei micro -motor este durabilitatea, disiparea căldurii și rezistența la impact.

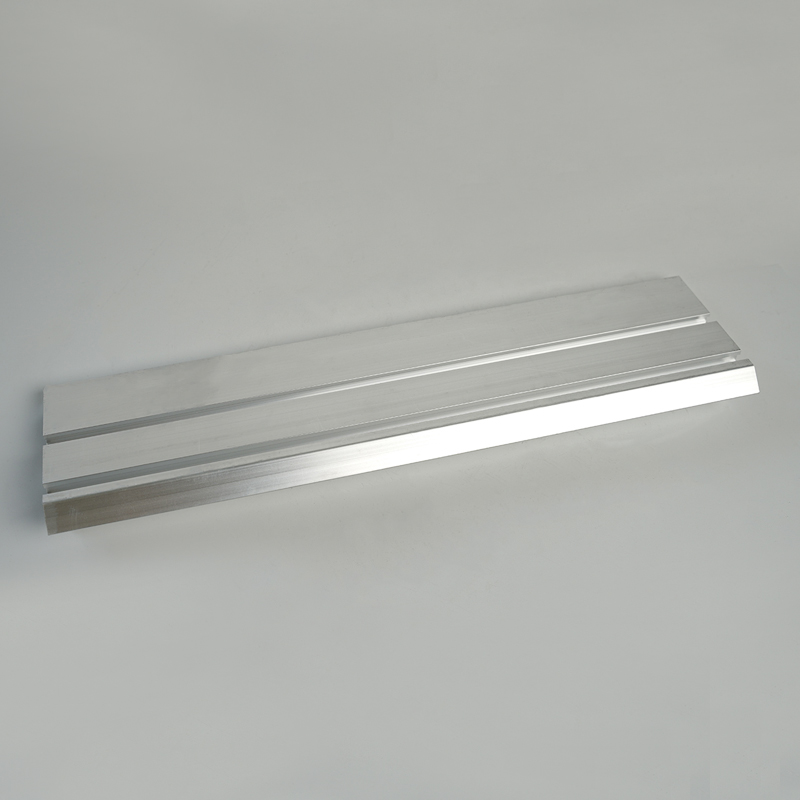

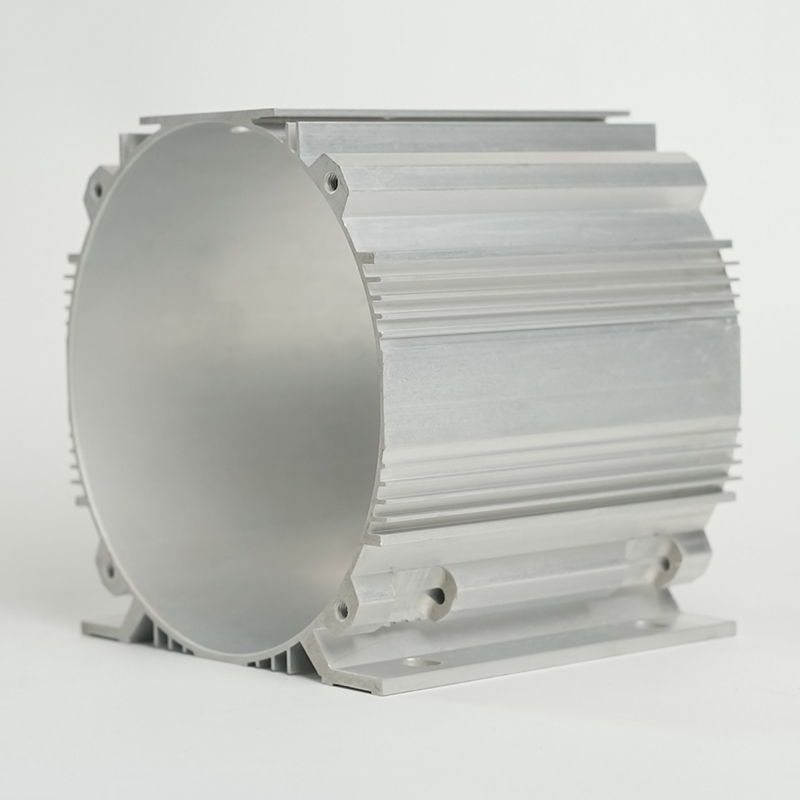

1.. Selecția materialului pentru locuințe

Carcasa micro -motorului din instrumentul electric trebuie să aibă o rezistență ridicată la impact și o rezistență la temperatură ridicată. Prin urmare, aliajul de aluminiu, plasticul armat sau oțelul este adesea utilizat ca material pentru carcasă. Materialele din aliaj de aluminiu au performanțe bune de disipare a căldurii și rezistență la coroziune și sunt utilizate pe scară largă în uneltele electrice. Pentru uneltele electrice care necesită rezistență ridicată, materialele din oțel sunt de obicei utilizate pentru a asigura rezistența la impact a carcasei.

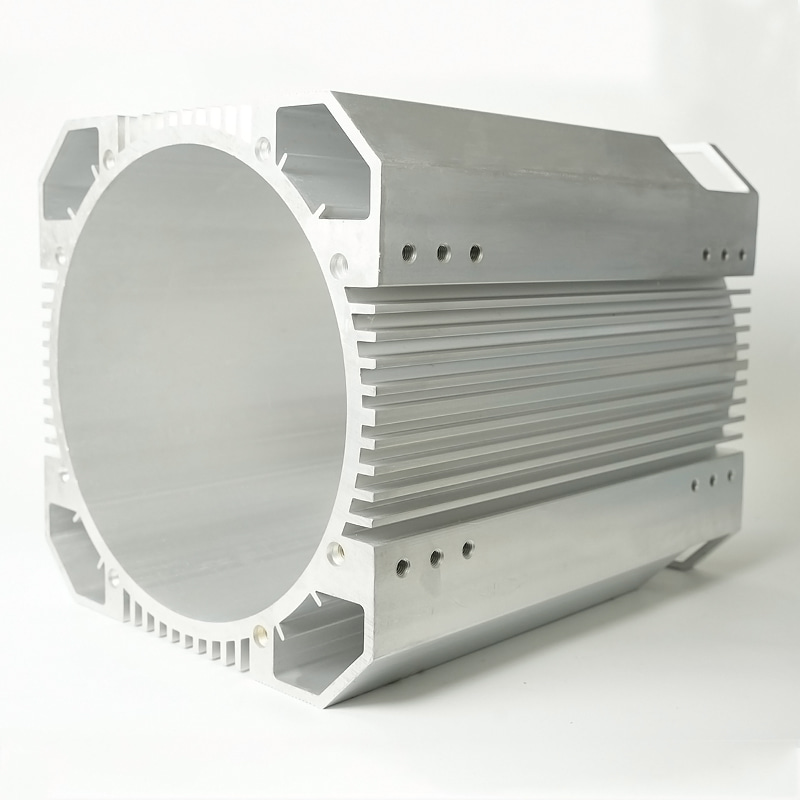

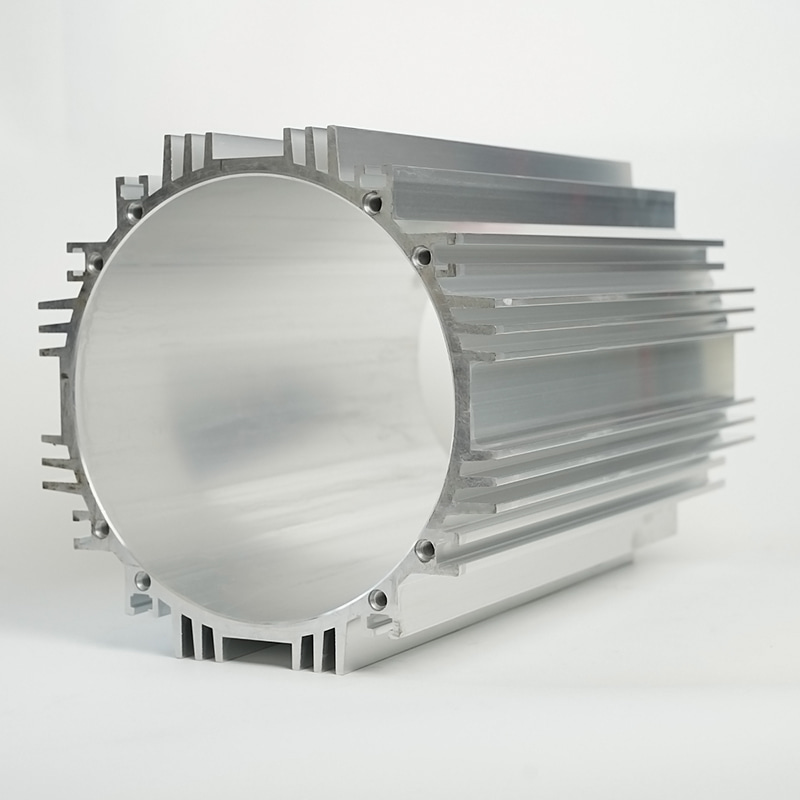

2. Proiectare disipare a căldurii

Deoarece uneltele electrice generează de obicei multă căldură atunci când lucrați, proiectarea de disipare a căldurii a carcasei micro -motor este deosebit de importantă. Pentru a se asigura că motorul nu este deteriorat din cauza supraîncălzirii sub sarcină mare, proiectarea carcasei este de obicei echipată cu găuri de disipare a căldurii pentru a îmbunătăți circulația aerului și pentru a îndepărta rapid căldura. În plus, unele unelte electrice de mare putere pot fi, de asemenea, proiectate cu ventilatoare de răcire sau cu chiuvete de căldură din aluminiu pentru a îmbunătăți eficiența disipației căldurii.

3..

Instrumentele electrice sunt adesea utilizate în medii prăfuite și umede, astfel încât carcasa trebuie să aibă praf puternic și capacități impermeabile. Proiectarea carcasei micro -motor trebuie să atingă IP54 sau un nivel de protecție mai mare pentru a împiedica praful, chipsurile metalice sau umiditatea să intre în motor și să afecteze funcționarea normală a motorului.

4. Proiectare rezistentă la impact

Instrumentele electrice sunt adesea confruntate cu vibrații și impact sever, în special atunci când forajul sau strângerea șuruburilor, astfel încât carcasa trebuie să aibă o rezistență la impact ridicată. Materiale de înaltă rezistență, cum ar fi plastic armat cu fibre de sticlă (PA GF) sau aliaj de aluminiu sunt adesea utilizate pentru a îmbunătăți rezistența la impact și pentru a se asigura că instrumentul poate menține stabilitatea și siguranța în medii extreme.