Trecerea globală către sursele de energie regenerabilă a ridicat în mod fundamental importanța sistemelor de stocare a energiei (ESS) de mare capacitate și fiabile. La baza performanței, longevității și siguranței ESS se află o componentă critică, dar adesea trecută cu vederea: Caldura de stocare a energiei Chiuvete Locuință. Această carcasă este mult mai mult decât o simplă carcasă de protecție; este un participant activ în procesul de reglare termică. Într-o lume care solicită o densitate de energie mai mare și cicluri de încărcare/descărcare mai rapide, managementul termic eficient determină viabilitatea economică și durata de viață a întregului sistem de baterii. Acest articol analizează designul sofisticat, știința materialelor și integrarea strategică care definesc soluțiile moderne de răcire ESS de înaltă performanță, asigurând o funcționare optimă și maximizând rentabilitatea investiției.

Rolul critic al soluțiilor de management termic pentru stocarea energiei bateriei

The fundamental requirement for any ESS is to maintain the battery cells within their optimal temperature window, typically between $20^\circ\text{C}$ and $35^\circ\text{C}$. Exceeding this range—particularly due to rapid cycling—accelerates cell degradation, leading to capacity fade, increased internal resistance, and, in severe cases, the risk of thermal runaway. Therefore, sophisticated thermal management solutions for battery energy storage are not optional features; they are foundational necessities that directly influence the system's safety certification and long-term return on investment. The design of the enclosure, including the heat sink's material and structure, becomes the primary thermal conduit, efficiently moving waste heat away from the sensitive cells. This requires a deep understanding of thermodynamics, airflow dynamics, and material science to balance cooling efficiency with weight, footprint, and manufacturing cost.

- Siguranță îmbunătățită a sistemului: Menținerea temperaturilor constante ale celulei reduce drastic probabilitatea evenimentelor termice periculoase, ceea ce este esențial pentru implementarea ESS comercială și industrială.

- Ciclu de viață extins: prin atenuarea stresului termic, o soluție eficientă poate prelungi durata de viață utilă a sistemului de baterii cu 15-20% sau mai mult, îmbunătățind semnificativ costul total de proprietate (TCO).

- Performanță maximă: bateriile funcționează cel mai eficient atunci când temperatura este stabilă. Managementul termic adecvat asigură că sistemul își poate furniza puterea nominală în mod constant, indiferent de condițiile ambientale.

Înțelegerea provocărilor termice în ESS modern

Unitățile ESS moderne, în special cele care utilizează chimie cu conținut ridicat de nichel, generează căldură substanțială sub sarcină datorită rezistenței interne ($I^2R$ pierderi). Gestionarea acestei călduri este o provocare, deoarece conductivitatea termică dintre celulele individuale și modulul colectiv este adesea slabă, ceea ce duce la gradienți de temperatură - puncte fierbinți - care accelerează drastic degradarea în anumite zone. Carcasa radiatoarelor de stocare a energiei trebuie proiectată pentru a minimiza acești gradienți pe întregul pachet de baterii, acționând ca o punte foarte conductivă către mediul ambiant sau către un circuit de răcire activ. Provocarea principală de proiectare este de a crea o structură robustă din punct de vedere structural (pentru a face față vibrațiilor și șocurilor), eficientă din punct de vedere termic (conductivitate termică ridicată și suprafață mare) și rentabilă pentru fabricarea la scară.

- Prevenirea evadării termice: Proiectarea structurii radiatorului pentru a izola termic celulele ajută la limitarea unui eveniment de defecțiune, prevenind defecțiunea în cascadă în întregul modul.

- Reducerea gradientului: Materialele cu conductivitate ridicată, cum ar fi cuprul sau aluminiul de calitate superioară, sunt adesea integrate în calea primară de transfer de căldură pentru a egaliza rapid temperaturile.

Compararea strategiilor de răcire activă cu pasivă

Alegerea între soluțiile de management termic activ și pasiv pentru stocarea energiei bateriei depinde de densitatea de energie a aplicației, cerințele de putere și mediul operațional. Sistemele pasive, care se bazează în întregime pe carcasa radiatorului, conducție, convecție și radiație, sunt mai simple, mai fiabile (mai puține părți în mișcare) și adesea alese pentru aplicații distribuite cu putere redusă. Sistemele active, care încorporează ventilatoare, răcitoare sau bucle de răcire cu lichid, sunt necesare pentru aplicații de mare putere și densitate mare, unde disiparea pasivă este insuficientă. Cele mai eficiente soluții folosesc adesea o abordare hibridă, folosind carcasa radiatorului ca componentă principală de răcire pasivă, care este apoi completată de o buclă activă de fluid.

| Caracteristică | Răcire pasivă (conducție/radiere) | Răcire activă (aer forțat/lichid) |

| Complexitatea | Scăzut (se bazează pe designul carcasei) | Ridicat (Necesită pompe, ventilatoare, senzori) |

| Putere de racire | De la mic la moderat (limitat de $\Delta T$) | Ridicat (Poate menține temperaturi de funcționare mai scăzute) |

| Consum de energie | Zero (cu excepția pierderilor parazitare) | Moderat (putere necesară pentru ventilatoare/pompe) |

| Aplicație tipică | ESS rezidențial, module cu densitate scăzută | Stocare la scară de utilitate, pachete de înaltă densitate |

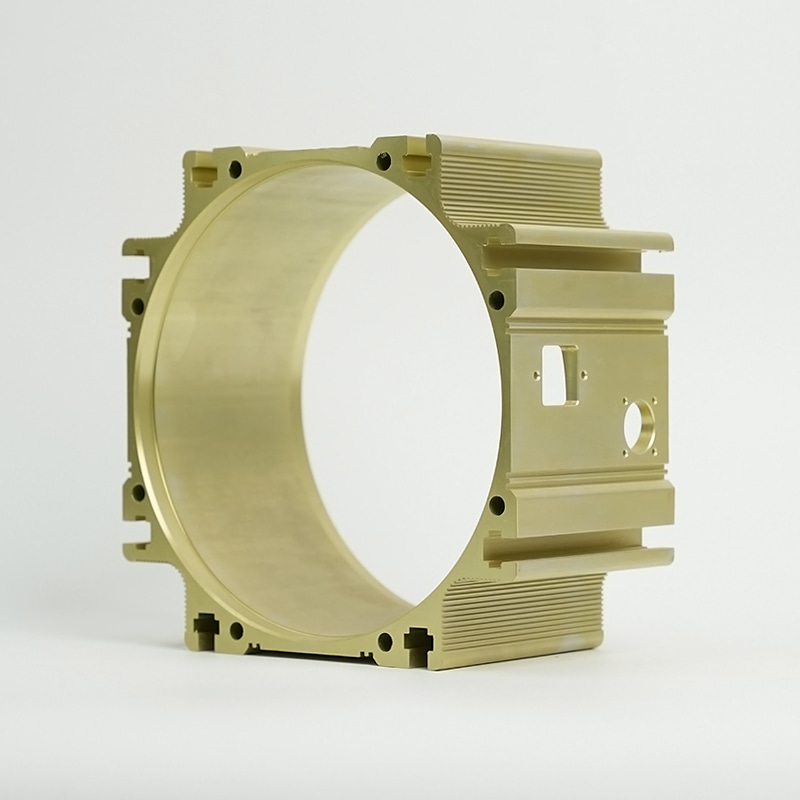

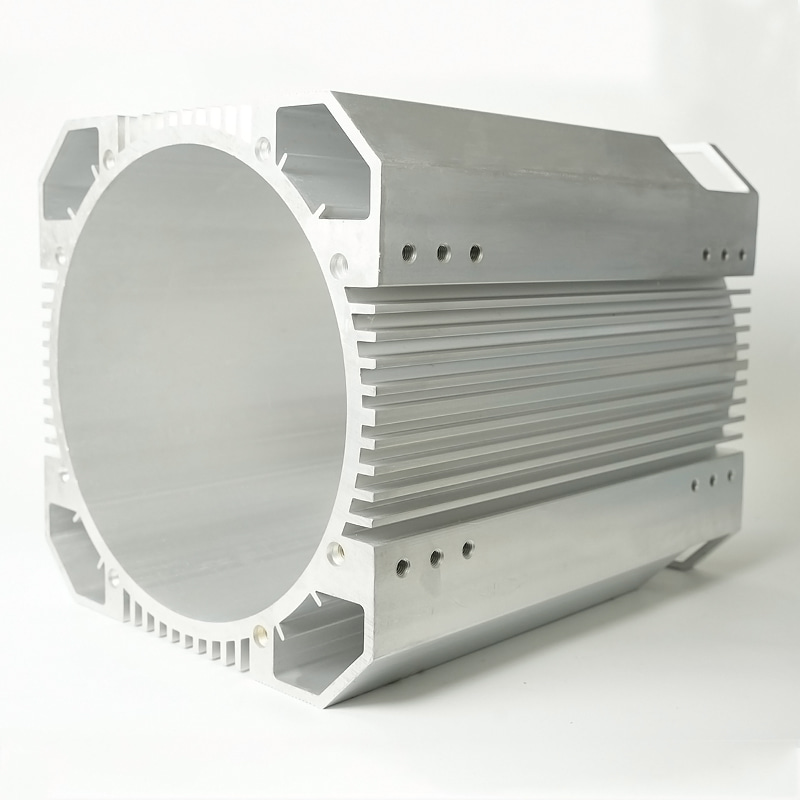

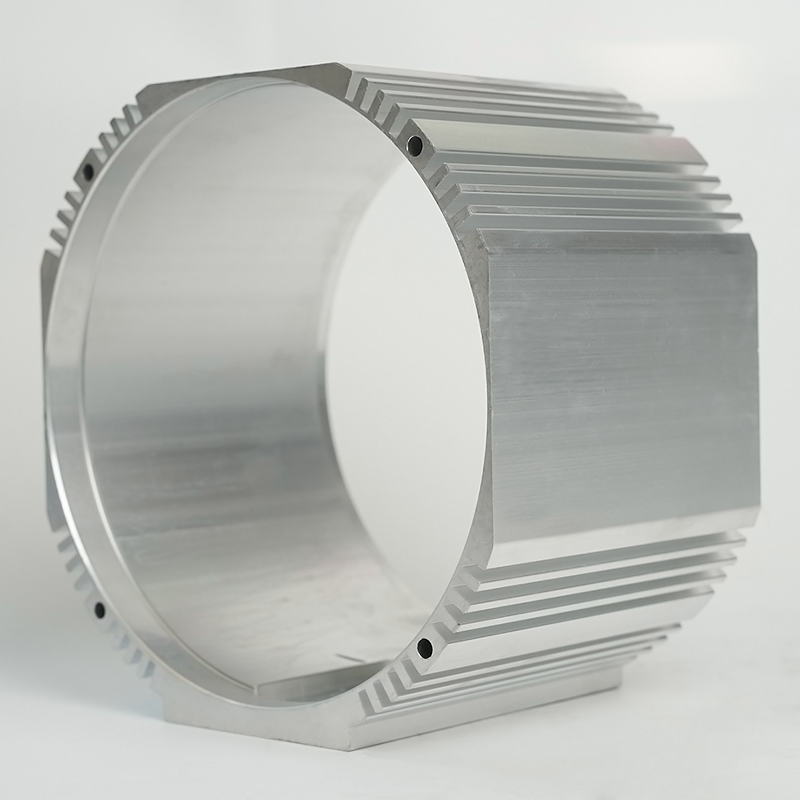

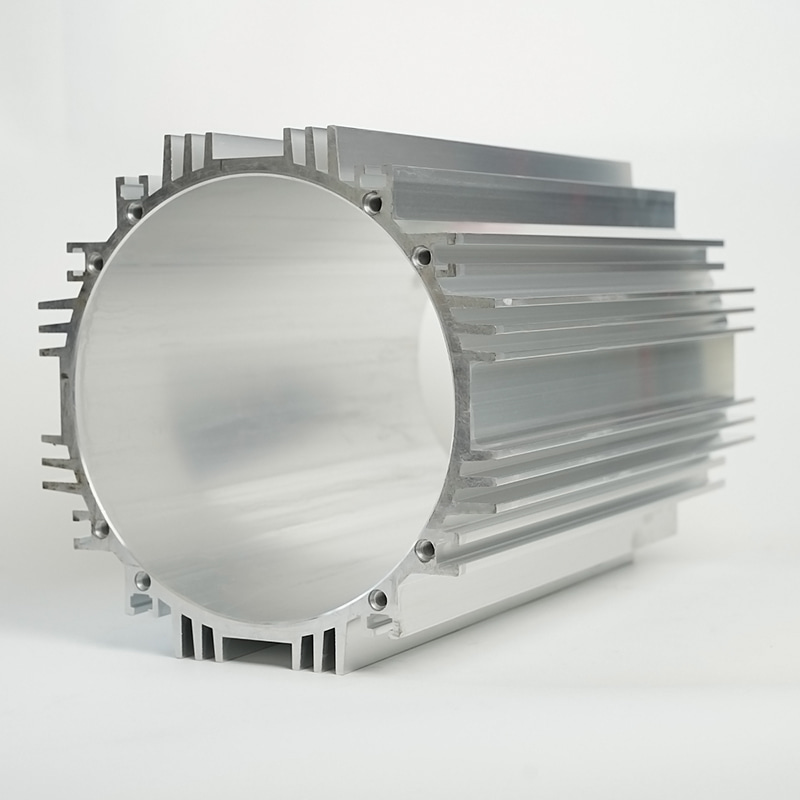

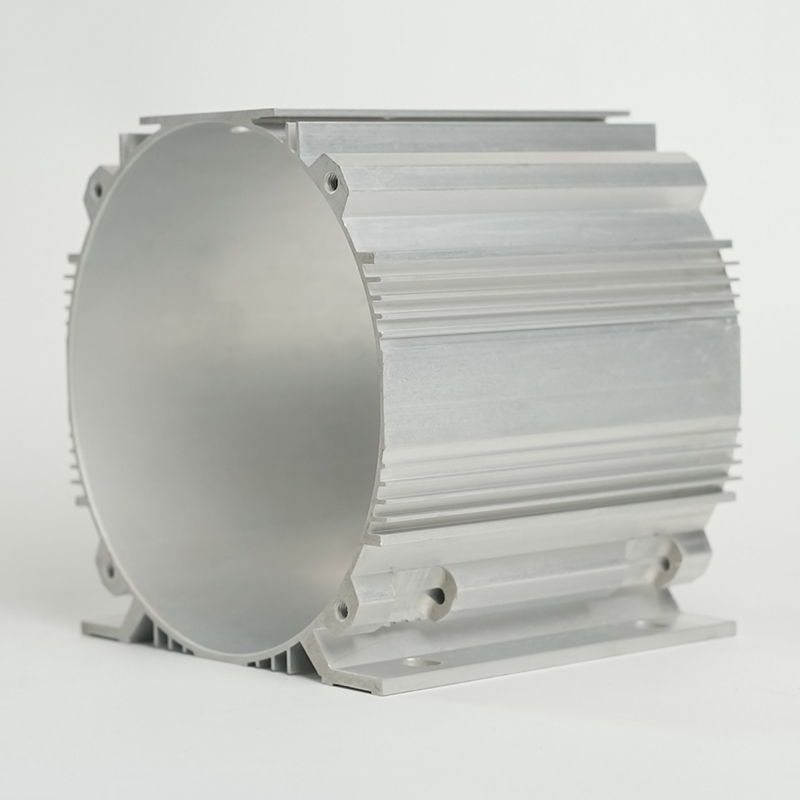

Design și material: carcase din aluminiu turnat sub presiune pentru răcirea ESS

Procesul de fabricație și selecția materialului pentru carcasa exterioară sunt esențiale pentru succesul întregului sistem de management termic. ESS modern se bazează din ce în ce mai mult pe carcasele din aluminiu turnat sub presiune pentru răcirea ESS datorită combinației unice de integritate structurală, greutate redusă și conductivitate termică ridicată oferite de aliajele de aluminiu. Turnarea sub presiune este metoda de fabricație preferată, deoarece permite crearea de geometrii complexe - cum ar fi aripioare integrate, canale de curgere interne și caracteristici de montare - într-o singură operație de înaltă precizie. Această abordare monolitică elimină rezistența termică asociată ansamblurilor cu șuruburi sau sudate, asigurând o cale de transfer fără sudură de la interfața bateriei către mediul extern sau placa de răcire internă. Structura rezultată este suficient de robustă pentru a îndeplini standardele stricte de siguranță și mediu, fiind în același timp optimizată pentru producție rapidă, de mare volum, ceea ce este crucial pentru controlul costului unității finale ESS.

- Flexibilitate de proiectare: turnarea sub presiune le permite inginerilor să integreze modele complexe de aripioare și canale interne direct în carcasa structurală, maximizând suprafața pentru schimbul de căldură.

- Repetabilitate ridicată: Procesul oferă toleranțe extrem de strânse, asigurând că fiecare unitate de carcasă oferă performanțe termice și mecanice consistente în loturile de producție de masă.

- Reducerea greutății: Aluminiul oferă cel mai bun echilibru al raportului rezistență-greutate dintre metalele cu conductivitate ridicată, minimizând masa totală a containerului ESS.

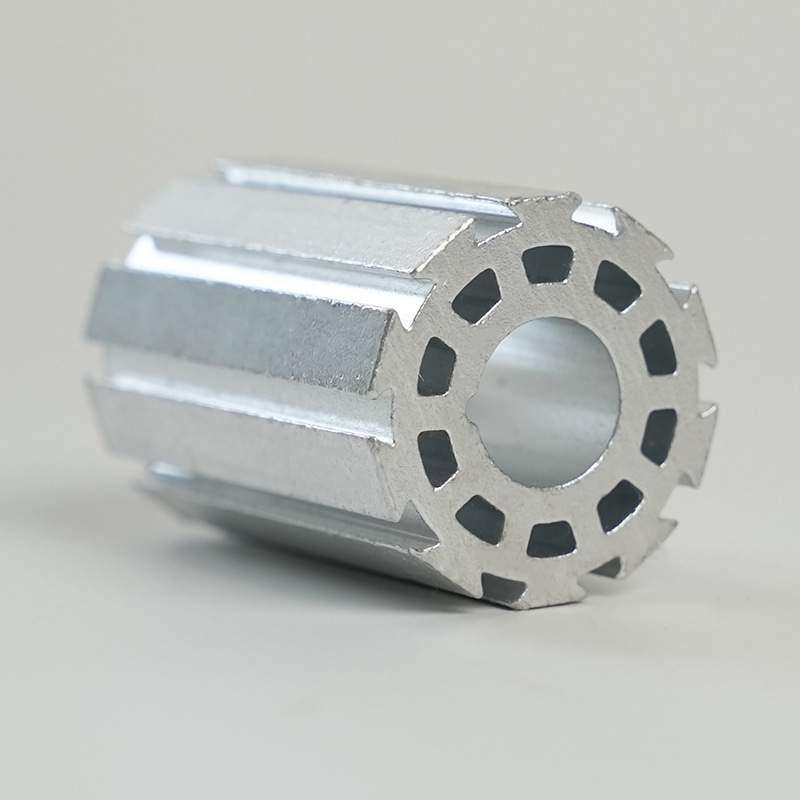

De ce aluminiul domină stocarea energiei în fabricarea carcasei radiatoarelor

Aluminum alloys, particularly those with high silicon content (e.g., A380, A356), are the industry standard for Energy Storage Heat Sinks Housing due to their excellent machinability and thermal properties. The thermal conductivity of standard aluminum alloys is typically around $150-200\ \text{W/m}\cdot\text{K}$, which is significantly higher than steel or structural plastics. Furthermore, aluminum forms a stable, self-passivating oxide layer upon exposure to air, providing natural corrosion resistance, which is vital for outdoor or humid ESS installations. While copper offers superior thermal conductivity (around $400\ \text{W/m}\cdot\text{K}$), its prohibitive cost, high density, and difficult machining often relegate its use to smaller, highly specialized thermal interface components rather than the entire enclosure. The combination of cost-effectiveness, conductivity, and strength makes aluminum the definitive material for high-performance thermal enclosures.

- Conductivitate termică: Rata mare de difuzie termică asigură îndepărtarea rapidă a căldurii din celulele bateriei.

- Rezistență la coroziune: Stratul de oxid nativ protejează carcasa de daunele mediului, reducând nevoile de întreținere pe termen lung.

Prelucrare și tratare a suprafeței: îmbunătățirea carcasei de disipare a căldurii de înaltă performanță pentru ESS

Pentru a obține o carcasă de disipare a căldurii cu adevărat de înaltă performanță pentru ESS, unitatea turnată sub presiune suferă adesea tratamente secundare. Prelucrarea de precizie este folosită pentru a crea interfețe perfect plate pentru modulele de baterii sau plăcile de răcire, reducând la minimum rezistența de contact - inamicul termic al eficienței. Tratamentele de suprafață, cum ar fi anodizarea sau acoperirile specializate, sunt apoi aplicate pentru a îmbunătăți și mai mult performanța. Anodizarea crește grosimea stratului de oxid natural, în primul rând pentru rezistența la coroziune și izolarea electrică. Esențial pentru răcirea pasivă, anumite finisaje ale suprafeței, în special cele care sunt negre sau întunecate, pot crește semnificativ emisivitatea ($\epsilon$) a carcasei, maximizând astfel pierderea de căldură prin radiația termică. În timp ce acest câștig este modest în comparație cu conducția, fiecare watt de căldură disipat contribuie la o temperatură de funcționare mai scăzută și la o viață mai lungă a sistemului.

| Tip de tratament | Beneficiul principal | Impact termic |

| Prelucrare de precizie | Achieving flatness ($\sim 0.05\ \text{mm}$) | Minimizează rezistența termică de contact |

| Anodizare (clar/culoare) | Rezistenta la coroziune/abraziune | Oferă izolație electrică (izolare) |

| Acoperire/vopsea neagră | Estetică/Emisivitate îmbunătățită | Maximizează disiparea căldurii prin radiație |

Integrare avansată de răcire: optimizarea plăcilor de răcire cu lichid pentru sistemele de stocare a energiei

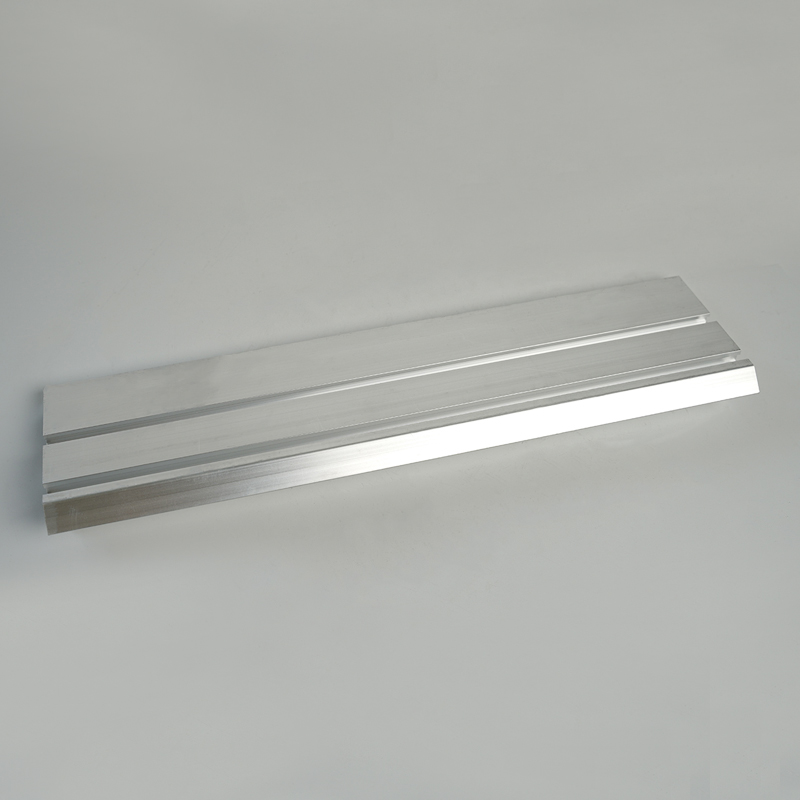

Pentru implementările ESS la scară largă, de calitate utilitare, unde sarcinile termice mari sunt susținute pe perioade lungi, răcirea activă cu lichid devine esențială. Acest lucru este facilitat de optimizarea plăcilor de răcire cu lichid pentru sistemele de stocare a energiei, care sunt de obicei integrate direct în baza carcasei radiatoarelor de stocare a energiei. Aceste plăci conțin canale serpentine prin care un fluid dielectric circulant sau un amestec de apă/glicol elimină căldura din celulele bateriei prin convecție. Eficacitatea acestui sistem depinde în mare măsură de designul plăcilor în sine - în special, de geometria canalelor interne de curgere. Designul optim asigură că viteza lichidului de răcire este suficientă pentru a obține un coeficient ridicat de transfer de căldură fără a implica o putere de pompare excesivă (cădere de presiune) sau restricții ale traseului debitului. Scopul este de a maximiza căldura extrasă pe unitatea de putere de pompare, îmbunătățind astfel eficiența generală a sistemului (COP sau Coeficientul de Performanță) și reducând consumul de energie parazită propriu al sistemului. Aceasta implică adesea modelarea dinamicii fluidelor computaționale (CFD) pentru a simula fluxul de căldură și profilele de presiune înainte de fabricare.

- Capacitate termică mare: lichidele de răcire au o capacitate de căldură specifică mult mai mare decât aerul, permițându-le să transporte mult mai multă căldură pe unitate de volum.

- Temperatura uniformă: Canalele de curgere proiectate corespunzător realizează o uniformitate superioară a temperaturii în modulul bateriei în comparație cu sistemele de aer forțat.

- Miniaturizarea sistemului: Răcirea cu lichid permite o ambalare mai strânsă a celulelor bateriei, crescând densitatea globală de energie a unității ESS.

Factori de proiectare a plăcii: calea curgerii și grosimea materialului

Doi parametri critici pentru optimizarea plăcilor de răcire cu lichid pentru sistemele de stocare a energiei sunt proiectarea căii de curgere și grosimea materialului plăcii care separă lichidul de răcire de celula bateriei. O cale de curgere bine proiectată (de exemplu, paralelă, serpentină sau cu treceri multiple) asigură o distribuție uniformă a vitezei și temperaturii lichidului de răcire pe întreaga suprafață. Un debit prea lent duce la încălzire localizată, în timp ce un debit prea rapid duce la scăderea presiunii ridicate și risipa de energie. În mod similar, grosimea materialului plăcii trebuie redusă la minimum pentru a reduce rezistența termică dintre sursa de căldură (clapa bateriei/partea inferioară) și radiatorul (lichid de răcire). Cu toate acestea, plăcile mai subțiri necesită tehnici de producție de înaltă precizie, cum ar fi sudarea prin frecare cu amestecare sau lipirea în vid, pentru a asigura integritatea și a preveni scurgerile - o problemă critică de siguranță. Echilibrarea beneficiilor termice ale materialului subțire cu cerințele mecanice și costul de fabricație este cheia pentru proiectarea finală a plăcii.

- Căderea de presiune: rezistența la curgerea fluidului; o cădere de presiune mai mică necesită mai puțină energie pompei.

- Suprafața umedă: Maximizarea zonei de contact dintre lichidul de răcire și suprafața plăcii îmbunătățește transferul de căldură convectiv.

Răcirea cu lichid vs. răcirea cu aer: metrici de performanță

Atunci când selectează o strategie de răcire, designerii ESS cântăresc performanța superioară a răcirii cu lichid față de simplitatea și costul inițial mai mic al răcirii cu aer. Răcirea cu lichid excelează în menținerea unui interval de temperatură mai strâns, ceea ce este esențial pentru prelungirea duratei de viață a celulelor de mare putere. De asemenea, are o capacitate mult mai mare de respingere a căldurii, ceea ce o face singura alegere viabilă pentru sistemele cu rate C ridicate (curent de încărcare/descărcare raportat la capacitate). În schimb, răcirea cu aer forțat, deși simplă, suferă de o uniformitate slabă a temperaturii și un coeficient scăzut de transfer de căldură, ceea ce înseamnă că este potrivită numai pentru aplicații ESS cu putere redusă sau cu ciclu de lucru redus. Costul inițial al implementării unei bucle de răcire cu lichid, incluzând plăcile, pompele, furtunurile și colectorul, este substanțial mai mare decât un sistem simplu de ventilator, motiv pentru care decizia este condusă în întregime de metricile de performanță necesare.

| Metric | Sistem de răcire cu lichid | Sistem de răcire cu aer forțat |

| Coeficientul de transfer termic | High (Water $\sim 1000\ \text{W/m}^2\cdot\text{K}$) | Low (Air $\sim 10\ \text{W/m}^2\cdot\text{K}$) |

| Uniformitatea temperaturii | Excellent ($\Delta T < 2^\circ\text{C}$ typically) | Fair to Poor ($\Delta T > 5^\circ\text{C}$) |

| Nevoi de întreținere | Moderat (verificări lichide, întreținere pompe) | Scăzut (curățarea filtrului, înlocuirea ventilatorului) |

Selectare strategică: alegerea unei carcase de stocare a energiei rentabile cu răcire integrată

Provocarea supremă pentru producătorii de ESS este furnizarea unei carcase de stocare a energiei rentabile, cu răcire integrată, care nu compromite performanța sau siguranța. Obținerea eficienței costurilor este un compromis complex care depășește prețul unitar simplu al carcasei radiatoarelor cu stocare a energiei. Aceasta implică evaluarea costului întregului ciclu de viață, inclusiv scalabilitatea producției, costurile potențiale de garanție asociate cu defecțiunile termice și cheltuielile operaționale (OpEx) ale încărcăturii parazitare a sistemului de răcire. De exemplu, o carcasă puțin mai scumpă din aluminiu turnat sub presiune, care facilitează o răcire pasivă superioară, poate elimina necesitatea unui sistem de ventilator activ, reducând consumul de energie și costurile de întreținere pe o durată de viață de 15 ani. Acest proces de selecție strategică impune producătorilor să se îndepărteze de prețurile simpliste ale componentelor și să adopte un model de cost total de deținere (TCO), în care eficiența termică este cuantificată direct ca o economie în înlocuirea bateriei sau un câștig al capacității utilizabile.

- Optimizarea producției: Proiectarea carcasei pentru turnare sub presiune sau extrudare cu o singură trecere poate reduce drastic timpul de procesare și risipa de material.

- Standardizare: Utilizarea profilelor și componentelor standard de radiator, acolo unde este posibil, reduce costurile cu scule personalizate și eficientizează lanțul de aprovizionare.

Evaluarea costului total de proprietate (TCO) pentru carcasele de răcire

Analiza TCO pentru o carcasă de stocare a energiei rentabilă cu răcire integrată trebuie să ia în considerare patru elemente financiare cheie pe parcursul ciclului de viață al produsului. În primul rând, Cheltuielile inițiale de capital (CapEx), care includ materialul și costul de producție al carcasei și al sistemului de răcire. În al doilea rând, Cheltuielile Operaționale (OpEx), care acoperă energia consumată de sistemul de răcire (pompe, ventilatoare, răcitoare) și manopera/piese de întreținere. În al treilea rând, costul de înlocuire pentru modulele bateriei, care este atenuat direct de o răcire eficientă. În sfârșit, penalitatea financiară asociată cu timpul de nefuncționare sau defecțiunea sistemului, care este redusă printr-un design termic mai fiabil. O carcasă inițială de înaltă eficiență, dar mai scumpă, va duce adesea la un TCO mai mic datorită OpEx redus și unei durate de viață mai lungi și mai fiabile a bateriei. Această perspectivă pe termen lung este vitală pentru asigurarea unui avantaj competitiv pe piața ESS în evoluție rapidă.

- Durata de viață a bateriei: O creștere cu 10% a duratei de viață a bateriei datorită răcirii superioare poate compensa un cost inițial semnificativ mai mare al carcasei.

- Eficiență energetică: Reducerea sarcinii parazitare a sistemului de răcire contribuie direct la livrarea mai multă energie netă către rețea sau client.

Tendințe viitoare în proiectarea carcasei radiatoarelor cu stocare integrată a energiei

Viitorul lui Caldura de stocare a energiei Sinks Carcasa se îndreaptă către componente foarte integrate, multifuncționale. Anticipăm o schimbare către integrarea perfectă a funcțiilor structurale, termice și electrice în interiorul carcasei. Aceasta include utilizarea de materiale compozite avansate, care sunt robuste din punct de vedere structural, oferind în același timp caracteristici termice personalizate, sau fabricarea aditivă (imprimare 3D) pentru a crea structuri complexe, interne, care maximizează suprafața de schimb de căldură. O altă tendință majoră este integrarea materialelor cu schimbare de fază (PCM) direct în structura carcasei, oferind un tampon pasiv, temporar, împotriva vârfurilor termice pe termen scurt. Aceste inovații urmăresc să facă procesul de răcire complet localizat și autonom, minimizând dependența de componentele active de răcire externe, consumatoare de energie, făcând astfel întregul sistem ESS mai ușor, mai compact și în mod inerent mai sigur.

- Integrare PCM: Utilizarea materialelor cu schimbare de fază pentru a absorbi căldura în timpul ciclurilor rapide de descărcare/încărcare, întârziind creșterea temperaturii.

- Materiale inteligente: Dezvoltarea de carcase cu senzori încorporați și proprietăți termice reglabile dinamic.

Întrebări frecvente

Care este diferența principală dintre o carcasă standard și o carcasă pentru radiatoare cu stocare a energiei?

Diferența de bază constă în funcție și compoziția materialului. O carcasă standard oferă protecție mecanică și etanșare ecologică, dar este de obicei realizată din oțel sau aluminiu de calitate inferioară cu conductivitate termică moderată. O carcasă a radiatoarelor de stocare a energiei, prin definiție, este proiectată pentru a fi o componentă termică activă. Este fabricat în mod obișnuit din aluminiu de înaltă conductivitate termică (adesea turnat sub presiune) cu caracteristici complexe și integrate - cum ar fi aripioare de răcire, nervuri interne sau canale - concepute pentru a maximiza transferul de căldură departe de celulele bateriei. Designul său este guvernat de valorile eficienței termice (de exemplu, wați pe Kelvin), nu doar de rezistența structurală, ceea ce îl face o parte critică a soluțiilor de management termic pentru stocarea energiei bateriei.

Cum afectează greutatea totală a sistemului alegerea carcaselor din aluminiu turnat sub presiune pentru răcirea ESS?

Alegerea carcasei din aluminiu turnat sub presiune pentru răcirea ESS oferă un echilibru optim pentru gestionarea greutății în sistemele la scară largă. În timp ce aluminiul este mai dens decât plasticul, proprietățile sale termice și mecanice superioare permit reducerea semnificativă a grosimii peretelui în comparație cu metalele mai puțin conductoare precum oțelul, rezultând o reducere a greutății nete. În plus, procesul de turnare sub presiune permite structuri complexe cu nervuri și zăbrele care adaugă o rezistență imensă fără a adăuga masă inutilă. Acest lucru este esențial pentru maximizarea densității de energie a ESS, deoarece fiecare kilogram economisit în carcasă poate fi dedicat celulelor bateriei, ceea ce duce la o carcasă de disipare a căldurii de înaltă performanță pentru ESS în ansamblu.

Există avantaje inerente de siguranță în optimizarea plăcilor de răcire cu lichid pentru sistemele de stocare a energiei?

Da, există avantaje semnificative de siguranță. Prin optimizarea plăcilor de răcire cu lichid pentru sistemele de stocare a energiei, inginerii pot obține un control mult mai strict al temperaturii și o uniformitate în întregul pachet de baterii. Această uniformitate este principala apărare împotriva punctelor fierbinți localizate care pot declanșa evadarea termică - cel mai grav pericol de siguranță în sistemele cu litiu-ion. Un sistem de răcire cu lichid poate fi, de asemenea, proiectat pentru a izola modulele. În cazul unui eveniment termic intern, fluidul neinflamabil sau dielectric în circulație poate îndepărta rapid căldura din grupul de celule afectat sau sistemul poate izola și închide rapid bucla afectată, limitând semnificativ riscul de propagare și făcând întreaga soluție o carcasă de stocare a energiei mai rentabilă, cu răcire integrată din punct de vedere al reducerii riscurilor..