Înțelegerea carcasei motorului în aplicațiile cu stivuitoare

The carcasa motorului servește drept carcasă de protecție și fundație structurală pentru motoarele electrice care alimentează sistemele de acționare a stivuitoarelor. Această componentă critică are un impact direct asupra performanței, durabilității și costului total de proprietate. Două metode principale de producție domină industria: turnarea și extrudarea. Fiecare abordare oferă avantaje și limitări distincte care afectează modul în care stivuitoarele funcționează în diferite medii operaționale, de la depozite frigorifice până la unități de producție grele.

Cinci considerente cheie pentru selectarea carcasei motorului stivuitorului

Când se evaluează opțiunile de carcasă a motorului pentru aplicațiile cu stivuitoare, mai mulți factori tehnici necesită o analiză atentă. Următoarele cuvinte cheie cu coadă lungă reprezintă preocupări specifice pe care managerii de întreținere și specificatorii de echipamente le cercetează frecvent atunci când iau decizii de achiziție. Înțelegerea acestor concepte ajută părțile interesate să aleagă tipul de locuință optim pentru cerințele lor operaționale specifice și condițiile de mediu.

Factori critici în performanța locuințelor

Aceste cinci fraze de cercetare reflectă nevoile de informații din lumea reală cu privire la carcasa motorului stivuitorului:

- beneficiile carcasei motorului din aluminiu extrudat pentru stivuitoare

- managementul termic în carcasele motoarelor stivuitoarelor

- comparație costuri turnate vs extrudat carcasa motorului stivuitor

- durabilitatea carcasei motorului extrudat în medii de depozitare

- reducerea greutății cu componente din aluminiu extrudat pentru stivuitor

Procese de fabricație: turnate vs. extrudate carcase de motor

Diferențele fundamentale dintre carcasele motoarelor turnate și extrudate încep cu metodologiile lor de fabricație, care influențează direct caracteristicile lor structurale, proprietățile materialelor și capacitățile de performanță în aplicațiile cu stivuitoare.

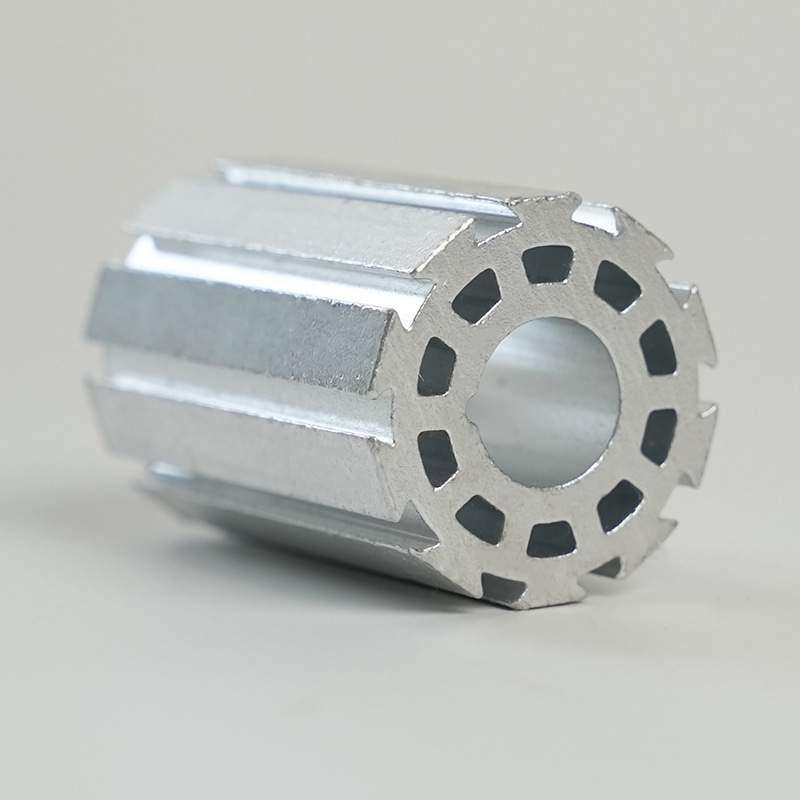

Proces de turnare pentru carcase de motor

Carcasele motoarelor turnate sunt create prin turnarea aluminiului topit în matrițe preformate, unde se solidifică în forma dorită. Acest proces permite geometrii complexe și structuri interne complexe care ar putea fi dificil de realizat prin alte metode. Abordarea turnării implică de obicei mai multe faze distincte care determină în mod colectiv calitatea produsului final și caracteristicile de performanță.

Etape cheie în turnarea locuințelor

- Crearea modelului: Fabricarea unui model precis care definește forma exterioară a carcasei

- Pregătirea matriței: Crearea nisipului sau a matriței permanente care va primi metalul topit

- Topire și turnare: încălzirea aluminiului la starea sa lichidă și turnarea cu grijă în cavitatea matriței

- Solidificare și răcire: permițând metalului să se solidifice treptat, controlând în același timp ratele de răcire pentru a minimiza tensiunile interne

- Operațiuni de finisare: Îndepărtarea excesului de material, prelucrarea suprafețelor critice și aplicarea straturilor de protecție

Procesul de extrudare pentru carcasele motoarelor

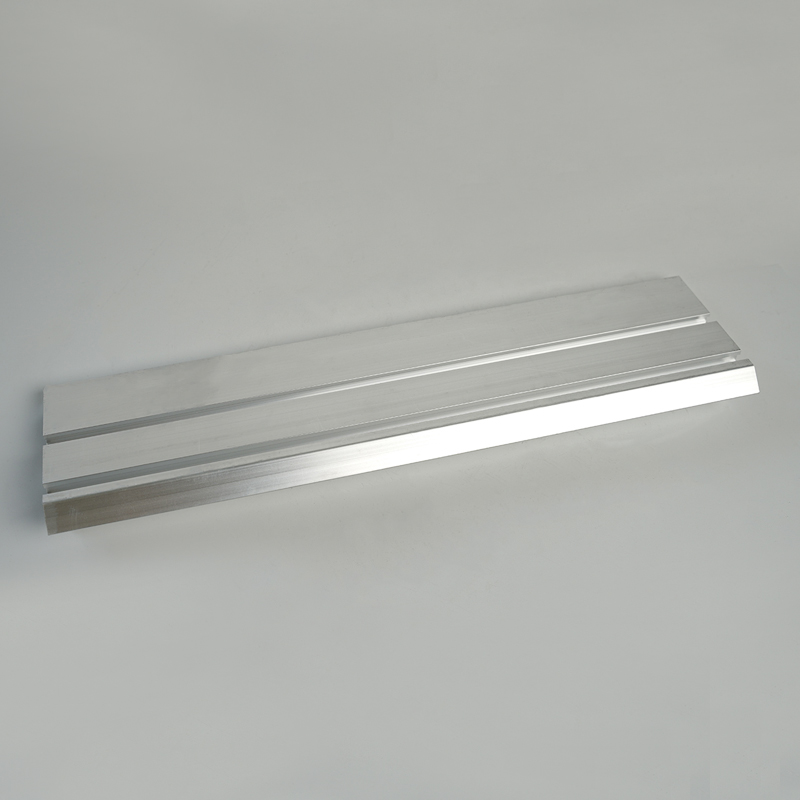

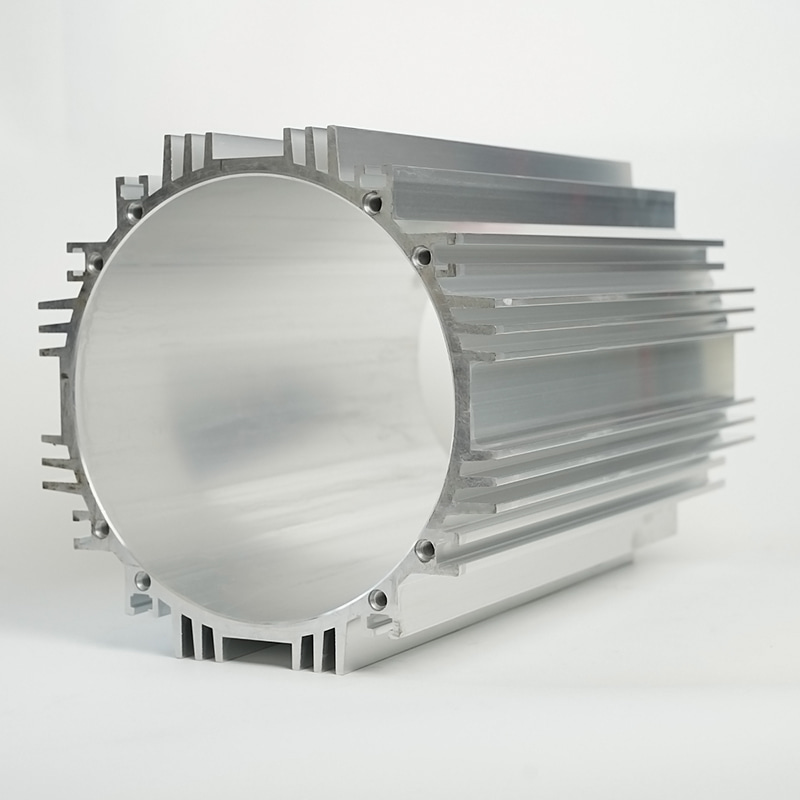

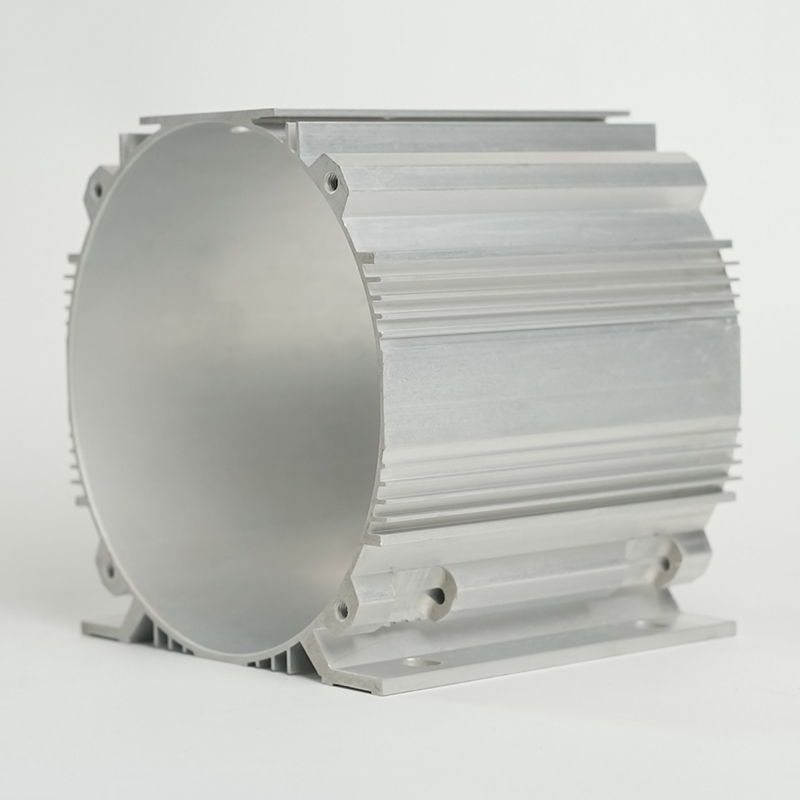

Carcasele motorului extrudate sunt formate prin forțarea țaglelor de aluminiu încălzite printr-o matriță modelată pentru a crea profile continue cu secțiuni transversale consistente. Această metodă de fabricație produce carcase cu structură superioară a granulelor și proprietăți mecanice aliniate cu direcția de extrudare. Procesul este deosebit de potrivit pentru crearea beneficiile carcasei motorului din aluminiu extrudat pentru stivuitoare , inclusiv capabilități excelente de transfer termic și grosime constantă a peretelui.

Etape cheie în extrudarea carcasei

- Încălzire cu bile: ridicarea cilindrilor de aluminiu la temperaturi precise care îi fac flexibili, dar nu topiți

- Extrudare prin matriță: Forțarea țaglei încălzite printr-o matriță proiectată la comandă folosind o presiune hidraulică imensă

- Călire și răcire: Răcirea rapidă a profilului extrudat pentru a-și păstra proprietățile mecanice

- Întindere și îndreptare: Aplicarea tensiunii pentru a alinia structura cerealelor și pentru a elimina distorsiunile

- Tăiere și îmbătrânire: Secționarea profilului continuu la lungime și tratarea termică pentru a obține temperamentul dorit

Comparația caracteristicilor de performanță

Atunci când alegeți dintre carcasele de motor turnate și extrudate pentru aplicații cu stivuitoare, înțelegerea performanței acestora în funcție de parametrii operaționali cheie este esențială. Următoarea comparație examinează modul în care fiecare tip de carcasă funcționează în zonele critice care afectează funcționalitatea și fiabilitatea stivuitorului.

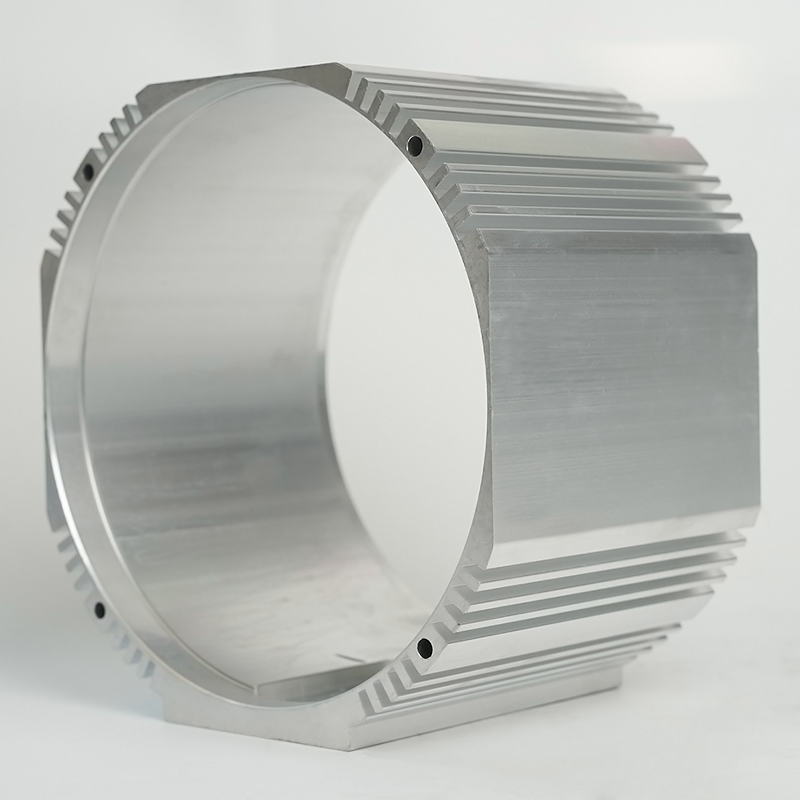

Integritate structurală și durabilitate

Performanța structurală a carcasei motoarelor afectează în mod direct capacitatea acestora de a rezista la solicitările mecanice întâlnite în operațiunile cu stivuitorul. Carcasele turnate oferă de obicei proprietăți izotrope cu caracteristici de rezistență similare în toate direcțiile, făcându-le potrivite pentru aplicații cu modele de încărcare complexe. Cu toate acestea, procesul de turnare poate introduce potențiale slăbiciuni care afectează ansamblul durabilitatea carcasei motorului extrudat în medii de depozitare și alte aplicații solicitante.

Factori de durabilitate în medii industriale

- Rezistență la impact: carcasele turnate rezistă în general mai bine la impacturi directe datorită secțiunilor lor de obicei mai groase și absenței cusăturilor

- Rezistența la oboseală: carcasele extrudate demonstrează o rezistență superioară la încărcarea ciclică datorită structurii lor continue a granulelor

- Amortizarea vibrațiilor: Materialele turnate absorb în mod natural energia vibrațională mai eficient, prelungind potențial durata de viață a componentelor

- Toleranță la daune: profilele extrudate mențin mai bine integritatea atunci când apar deteriorarea suprafeței, cu o tendință mai mică de propagare a fisurilor

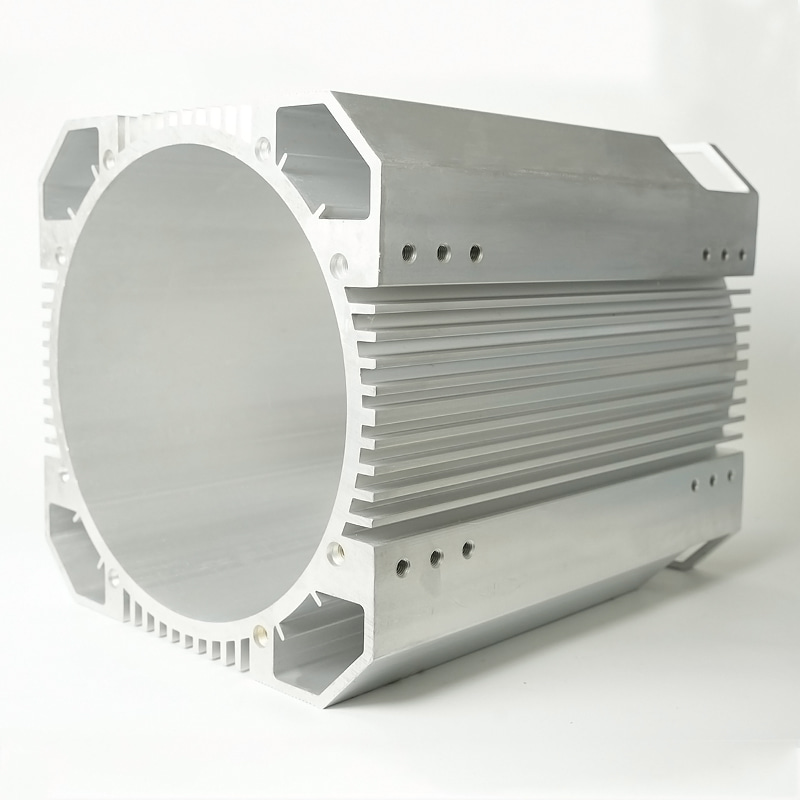

Capabilitati de management termic

Disiparea eficientă a căldurii este crucială pentru menținerea eficienței motorului și prevenirea defecțiunilor premature în aplicațiile cu stivuitoare. Structurile materiale distincte ale carcaselor turnate și extrudate influențează semnificativ performanțele lor termice. Corect managementul termic în carcasele motoarelor stivuitoarelor asigură o funcționare constantă în timpul ciclurilor de lucru intensive și prelungește durata de viață a componentelor electrice.

Mecanisme de transfer de căldură

- Transfer de căldură conductiv: aluminiul extrudat prezintă de obicei o conductivitate termică cu aproximativ 15-20% mai bună datorită structurii sale mai dense.

- Optimizarea suprafeței: profilele extrudate permit aripioare de răcire integrate care măresc suprafața efectivă pentru disiparea căldurii

- Eficiența interfeței: suprafețele interne mai netede ale carcaselor extrudate îmbunătățesc contactul cu componentele motorului, îmbunătățind transferul de căldură

- Uniformitatea temperaturii: carcasele extrudate mențin o distribuție mai consistentă a temperaturii, reducând concentrațiile de stres termic

Considerații economice în alegerea locuințelor

Implicațiile financiare ale alegerii dintre carcasele motorului turnate și extrudate se extind cu mult dincolo de prețul inițial de achiziție. Un cuprinzător comparație costuri turnate vs extrudat carcasa motorului stivuitor trebuie să țină cont de cheltuielile de producție, eficiența operațională, cerințele de întreținere și costurile totale ale ciclului de viață pentru a oferi îndrumări semnificative pentru deciziile de achiziție.

Costuri inițiale de achiziție

Investiția inițială necesară pentru fiecare tip de locuință variază semnificativ în funcție de volumele de producție, specificațiile materialelor și complexitatea designului. Aceste diferențe de cost provin din abordări fundamental diferite de producție și cerințe de instrumente care influențează structurile de preț pe unitate.

| Factorul de cost | Carcasă turnată | Carcasă extrudată |

|---|---|---|

| Investiții în scule | Costuri mari de scule inițiale, în special pentru geometrii complexe | Costuri moderate ale matriței, cu modificări mai simple pentru iterațiile de proiectare |

| Producție cu volum redus | Cost pe unitate mai mare din cauza cheltuielilor cu modele și matrițe | Mai rentabil pentru producția de prototipuri și loturi mici |

| Producție în volum mare | Cost pe unitate mai mic la cantități foarte mari | Prețuri pe unitate consistente pentru volumele de producție |

| Utilizarea materialului | Deșeuri semnificative de materiale în sistemele de porți și coloane | Eficiență ridicată a materialului cu generare minimă de resturi |

Economia operațională și a ciclului de viață

Dincolo de achizițiile inițiale, impactul economic al selecției locuințelor se manifestă prin eficiența operațională, frecvența întreținerii și durata de viață. Acești factori depășesc adesea diferențele de costuri inițiale atunci când sunt evaluați pe durata de viață tipică a stivuitoarelor industriale, care depășește frecvent zece ani în aplicațiile solicitante.

Considerații financiare pe termen lung

- Consum de energie: The reducerea greutății cu componente din aluminiu extrudat pentru stivuitor se traduce direct în cerințe mai mici de putere, în special la stivuitoarele electrice

- Intervale de întreținere: carcasele extrudate necesită de obicei întreținere mai puțin frecventă datorită rezistenței superioare la coroziune și consistenței structurale

- Frecvența de înlocuire: carcasele turnate pot necesita înlocuiri mai frecvente în medii corozive, cu excepția cazului în care sunt acoperite special

- Costuri de oprire: capacitatea de înlocuire rapidă a sistemelor de carcasă extrudată poate reduce semnificativ întreruperile operaționale

Recomandări specifice aplicației

Selectarea tehnologiei optime a carcasei motorului necesită potrivirea caracteristicilor carcasei cu cerințele operaționale specifice, condițiile de mediu și așteptările de performanță. Nici turnarea, nici extrudarea nu reprezintă o soluție universal superioară; în schimb, fiecare excelează în anumite aplicații din ecosistemul stivuitorului.

Medii care favorizează carcasele turnate

Carcasele motoarelor turnate demonstrează avantaje deosebite în aplicațiile în care geometriile complexe, rezistența la impact și amortizarea vibrațiilor depășesc considerațiile de greutate, eficiență termică și rezistență la coroziune. Aceste medii implică de obicei solicitări mecanice neregulate și expunere limitată la elemente corozive.

Aplicații ideale pentru soluții turnate

- Operațiuni în aer liber: acolo unde expunerea la vreme și impacturile accidentale sunt preocupări comune

- Aplicații pentru sarcini grele: implică modele de încărcare neregulate și sarcini semnificative de șoc

- Configurații personalizate: necesită structuri interne complexe sau caracteristici de montare integrate

- Producție de volum mare sensibilă la costuri: Când cantitățile de producție justifică investiții substanțiale în scule

Medii care favorizează carcasele extrudate

Carcasele motorului extrudate oferă performanțe superioare în aplicații care acordă prioritate managementului termic, eficienței greutății, rezistenței la coroziune și proprietăților mecanice consistente. Inerentul beneficiile carcasei motorului din aluminiu extrudat pentru stivuitoare devin deosebit de valoroase în mediile controlate în care eficiența operațională și performanța previzibilă sunt primordiale.

Aplicații ideale pentru soluții extrudate

- Stivuitoare electrice: Unde reducerea greutății cu componente din aluminiu extrudat pentru stivuitor extinde direct durata de viață a bateriei și capacitatea de ridicare

- Medii sensibile la temperatură: inclusiv depozite frigorifice și unități de procesare a alimentelor

- Atmosfere corozive: cum ar fi fabricile chimice, terminalele maritime și unitățile de procesare a alimentelor în care durabilitatea carcasei motorului extrudat în medii de depozitare cu umiditate mare se dovedeste avantajos

- Aplicații cu ciclu înalt: cer performanță termică constantă și fiabilitate în funcționarea continuă

Tendințele viitoare în tehnologia carcasei motorului stivuitorului

Evolutia lui carcasa motorului proiectarea și producția continuă să avanseze, atât tehnologiile de turnare, cât și cele de extrudare beneficiind de inovații în știința materialelor, tehnici de producție și metodologii de proiectare. Înțelegerea acestor tendințe emergente îi ajută pe specificatorii de echipamente să anticipeze evoluțiile viitoare care le pot influența deciziile de selecție a locuințelor.

Tehnici avansate de fabricație

Ambele metode de fabricație tradiționale suferă transformări tehnologice semnificative care le îmbunătățesc capacitățile și profilurile economice. Aceste progrese abordează limitările istorice, extinzând în același timp nivelul de performanță pentru carcasele motoarelor de stivuitor în aplicații din ce în ce mai solicitante.

Inovații emergente în producție

- Fabricare hibridă: combinarea turnării pentru caracteristici complexe cu extrudarea pentru performanțe termice și structurale optime

- Aliaje avansate: noi formulări de aluminiu care oferă raporturi rezistență-greutate îmbunătățite și rezistență la coroziune

- Extrudare de precizie: toleranțe mai strânse care reduc cerințele de prelucrare și îmbunătățesc integrarea componentelor

- Design bazat pe simulare: modelare avansată care optimizează geometria carcasei pentru cerințe operaționale specifice

Considerații de durabilitate

Factorii de mediu influențează din ce în ce mai mult selecția carcasei pentru motor, pe măsură ce companiile implementează inițiative cuprinzătoare de sustenabilitate. Atât procesele de turnare, cât și cele de extrudare au evoluat pentru a răspunde preocupărilor de mediu, oferind în același timp caracteristicile de performanță necesare pentru aplicațiile moderne cu stivuitoare.

Factori de impact asupra mediului

- Reciclarea materialelor: reciclabilitatea inerentă a aluminiului aduce beneficii ambelor procese, deși extrudarea generează de obicei mai puține deșeuri

- Consum de energie: extrudarea necesită, în general, mai puțină energie per unitate produsă, în special în producția de volum mediu

- Controlul emisiilor: Ambele procese au implementat sisteme avansate pentru a minimiza impactul asupra mediului

- Evaluarea ciclului de viață: Evaluare cuprinzătoare a impactului asupra mediului de la materia primă până la reciclarea la sfârșitul vieții